신축성 전자 장치(Stretchable electronics)의 구조적(Structural)인 측면을 이해하기 위해서는 기계공학적인 원리가 필요하다. 반복적인 기계적 응력 혹은 구부리고 비틀림과 같은 극한의 상황에선 디바이스가 견딜 수 있는 안정적인 설계를 하는 것은 매우 중요하다. 따라서 재료의 물성, 두께, 형상, 길이 등 다양한 변수 및 치수들이 이들의 내구성과 크게 직결된다.

신축성 전자장치는 경우에 따라 다르지만 신장률이 적게는 40% 그리고 크게는 500%까지 늘어날 수 있다. 이렇게 단순히 늘리는 경우는 기존의 구부리거나 폴딩되는 기술보다 10배 이상의 응력을 받게 되기 때문에 이들의 상용화 및 개발을 위해서는 구조적인 안정성을 체크하는 것이 매우 중요하다. 뿐만 아니라 이들의 제조방식에서도 기계공학적인 를 활용하는 것은 매우 중요하다.

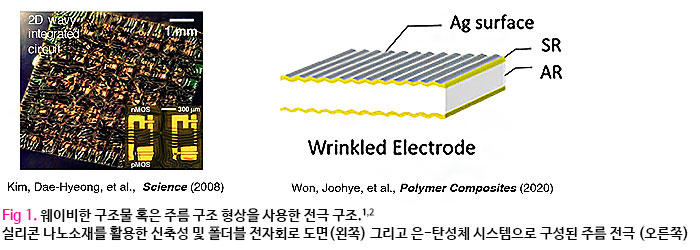

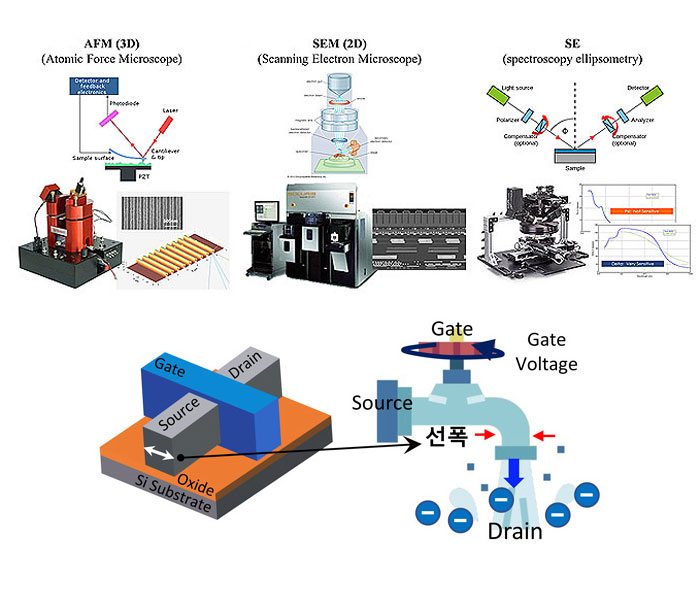

현재까지 대다수의 제조방식은 주로 포토리소그래피, 증착, 에칭과 같은 화학적 작용을 통해 웨이비 혹은 구불구불한 패터닝 구조를 제작한다. 하지만 이와 달리 주름(Wrinkling)이라 불리는 기계공학적 불안정성으로도 제작이 가능하다. 해당 방식은 비교적 간단하고 빠르게 주름 형태를 만들 수 있기 때문에 생산적인 측면에서 우위를 보여준다. 사전에 가해준 힘의 조건으로 주름의 형태, 변형, 주기 등이 결정되기 때문에 관련된 기계공학적 지식이 필요하다. 이번 시간에는 크게 주름 및 웨이비 구조로 신축성 디바이스를 제작하는 방식인 사전 인장방식(Pre-stretching method)에 초점을 맞추어 얘기를 해보려고한다.

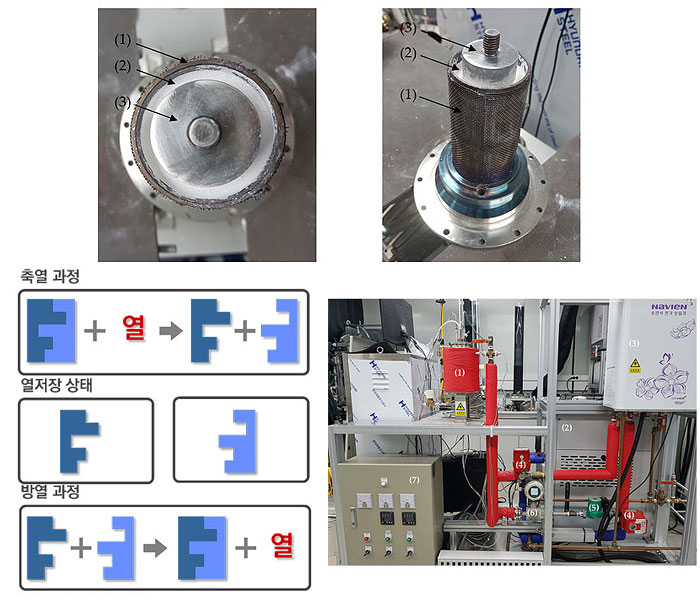

신축성 디바이스에서 가장 흔하게 관측되는 구조는 바로 웨이비(Wavy)한 구조 혹은 주름(Wrinkling) 형태일 것이다. 주름 구조는 기계적 불안정성의 유형으로 인해 스트레처블 디바이스에서 가장 간단하고 활용성이 높은 구조형태이다. 기본적인 작동원리는 사전에 신축성 구조물 자체에 압축 응력(Compression)을 가하게 되면 좌굴(Buckling)이란 현상으로 인해 전극 구조형태는 일정한 주기를 갖는 물결치는 주름 구조로 변화가 된다. 마치 표면의 주름이 기계적 완충 역할을 하여 외부 변형을 흡수하는 역할을 하고 기존의 이슈가 되었던 박막의 갈라짐(Cracking) 혹은 박리(Delamination)되는 것을 방지할 수 있다. 이와 같은 방식은 다른 접근법에 비해 몇 가지 장점이 있는데, 복잡한 리소그래피나 패턴화 과정이 필요 없는 간단하고 심플한 기술이다. 또한 다양한 전도성 재료 및 엘라스토머와 함께 사용할 수 있어 높은 수준의 유연성을 제공할 수 있다. 그러나 주름이 잡히거나 물결 모양의 구조물에는 몇 가지 제한이 있을 수 있는데, 해당 구조물의 특성은 습도 및 온도와 같은 환경적 요인에 민감할 수 있다. 사전 인장 방식에서의 핵심은 구조물이 사전에 가지고 있었던 압축력으로 주름 구조를 만드는 것이다.

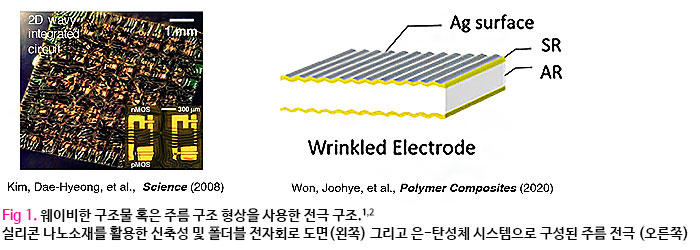

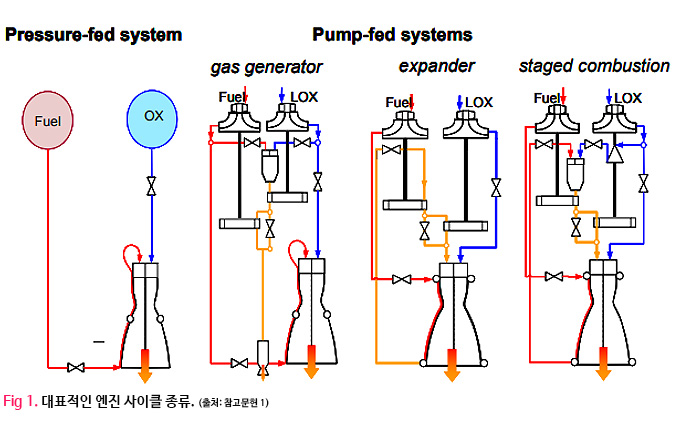

Fig1을 참고하면 연구진들은 실리콘 나노 소재를 사용하여 신축성있는 전자회로를 제안한다. 해당 연구는 전자 부품을 손상시키지 않으면서 큰 기계적 변형을 겪을 수 있는 물결 모양의 나노막 주름 구조를 제안한다1. 또한 은 잉크(Ag-Ink) 기반 탄성체 나노 복합체를 기반으로 신축성이 높고 주름진 전극의 개발을 제시한다. 다른 연구 역시 미리 연장된 엘라스토머 기판에 은 잉크를 인쇄하는 간단하고 확장 가능한 공정을 사용하여 전극을 제작했다2. 결과적으로 얻어진 해당 전극은 큰 변형률에서도 높은 신축성(최대 200%), 우수한 내피로성(최대 10,000 사이클), 안정적인 전기 전도성을 나타낸다. 이러한 주름 구조는 일반적으로 늘어나는 방향에 수직으로 패터닝이 형성되어 있으며 파장과 진폭 및 방향에 따라서 신장성능이 달라질 수 있다.

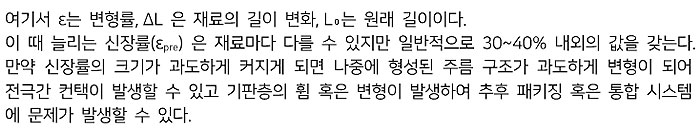

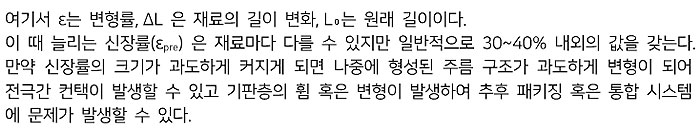

이러한 주름 구조층은 널리 알려진 방식인 사전 인장(Pre-stretching) 방식을 통해 제작이 가능하다. 사전 인장 방식의 간단한 모식도는 Fig 2에 제시된다. 우선 해당 방식은 이중층 (Bi-layer) 시스템으로 구성이 되어 있다. 구성되는 하층 부는 기판(Substrate)으로 상대적으로 탄성계수가 낮아 매우 유연하고 소프트한 물질을 사용한다. 반면 상층 부는 주로 전극 혹은 전도성 필름층에 해당되며 금속 기반의 물질이 증착되기 때문에 탄성계수가 상대적으로 높을 수 있고 막 형태로 제작되어 두께 얇을 수 있다. Pre-stretching 방식은 크게 3가지로 진행된다. 우선 사전에 준비된 신축성 기판을 단축 방향으로 미리(Uni-axial stretching) 늘려 둔다. 이 때 재료가 받는 변형률의 양은 일반적으로 길이의 백분율 변화로 표시되며 다음 방정식을 사용하여 계산할 수 있습니다.

두 번째는 신장된 기판위에 전도성 물질(금 혹은 은)의 박막을 얇게 코팅하는 것이다. 이 때 중요한 것은 코팅층의 두께 차이 분포가 거의 없는 것이 중요하다. 만약에 국소적으로 코팅 층의 두께가 달라지게 된다면 이는 해당 부분으로 비균일한 응력이 형성되거나 균일하지 않은 주름막이 형성될 수 있기 때문이다. 또한 코팅용액이 기판층 표면에 잘 젖고 결합력이 보장되야한다.

만약 층과 층사이의 낮은 결합력이 발생하면 이후에 코팅층의 박리(Delamination) 혹은 크랙과 같은 예측하지 못한 불안정성 문제가 대두될 수 있다. 이들은 코팅 혹은 증착하는 방법은 스핀 코팅(Spin coating), 스프레이 코팅(Spray coating) 을 진행하는 것이다. 상기 공정을 진행할 때 반드시 기판층은 사전에 주었던 신장률(εpre)를 일정하게 유지시켜줄 수 있는 지그 및 고정 장비가 필요하다.

표면에 코팅 혹은 증착된 전도성 필름층을 특정 온도 및 습도 조건에 대해 시간이 지나 굳게 된다면, 사전 인장된 기판의 힘을 풀어준다. 해당 공정을 완화 공정(Releasing) 이라고 부른다. 이 때 완화시킬 때 중요한 것은 속도 조절이 중요하다. 너무 빠른 속도로 힘을 풀어주면 예측하지 못한 변형으로 이어질 수 있기 때문에 균일하고 낮은 속도로 힘을 풀어주는 것이 주요하다. 기판층은 이미 신장률(εpre)을 가지고 있는 상태이고 이에 반면 필름 층은 Stress-free 상태이다. 해당 상황에서 기판층에 힘을 풀게 된다면 기존에 갖고 있었던 Stretching 정도만큼 시스템의 단면에 수직한 방향으로 압축 응력이 발생할 것이다. 이렇게 전면적으로 압축응력이 구조물의 수직한 방면으로 가해지게 되면 이는 좌굴(Buckling) 이라 불리는 기계적 변형으로 이어지게 되고 결과적으로 표면 주기적인 주름 형태로 이어질 수 있다.

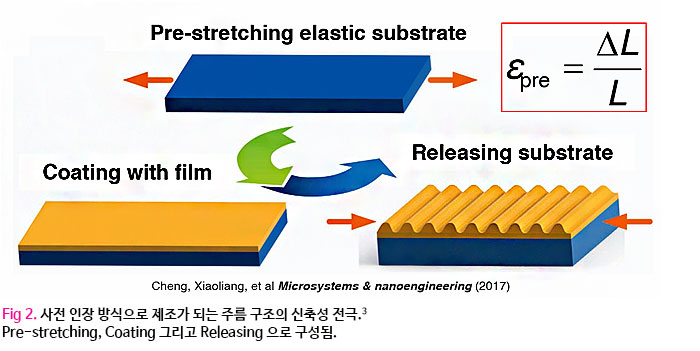

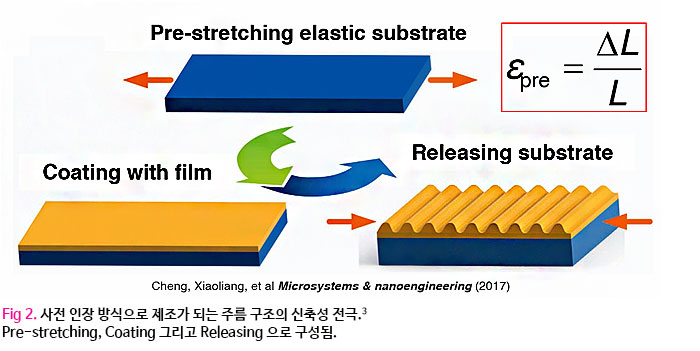

하지만 모든 상황에서 우리가 원하는 이상적인 주름 형태의 구조물을 얻을 수 있는 것은 아니다. 일반적으로 우리가 원하는 이상적인 상황은 국소(Local) 좌굴의 상황일 때이다. 국소 좌굴은 Film층에는 주기적인 Wrinkling이 형성되고 Substrate 층은 상대적으로 평평한 형태를 갖는 것을 의미한다.

이를 결정 짓는 요인은 Substrate 와 Film 층이 갖고 있는 탄성 계수(Young’s modulus), 두께(Thickness) 그리고 경계 조건(Boundary condition) 등으로 결정이 되다. Fig3에서는 전역 (Global) 좌굴과 국소 좌굴의 차이점을 보여주는 모식도이다. 사전 인장 방식으로 필름의 구조를 제작하다보면 특정한 조건에 따라서 전역 좌굴이 형성될 수 있고 때로는 주름 형태의 구조를 얻을 수 도 있다.

이와 관련되어 선행 연구는 이 두 가지 모드를 결정짓는 것은 바로 기판층과 박판층의 Young’s modulus ratio 와 Thickness ratio이다. 전역 좌굴의 경우는 기판과 필름층이 갖는 기계적 물성이 거의 차이가 없을 때 발생하는 경향이 크다. 만약 기판과 필름이 서로 비슷한 물질 혹은 두께차이가 거의 없다고 생각하면 좌굴 과정 중 발생되는 기계적 거동은 마치 하나의 강체로 고려될 수 있다. 따라서 필름과 기판층이 동시에 변형의 정도를 경험하기 때문에 전역 좌굴이 발생된다.

이와 반대로 Local buckling, 즉 국소 좌굴은 상기 상황과 반대이다. 기판층은 필름층에 비하여 매우 유연한 modulus를 갖고 두터운 두께층을 갖고 있을때 형성된다. 이렇게 구조적 물성이 서로 상이하게 되면 좌굴을 발생시키는 시작점인 Critical buckling range가 달라질 것이다. Critical buckling load는 Buckling을 발생시키기 위한 최소한의 Loading을 의미하는데 이는 일반적으로 Young’s modulus와 두께에 상관관계를 갖는다.

즉 두께가 매우 두터운 Substrate는 Buckling을 발생시키는 Loading 조건이 매우 높고 반대로 매우 얇은 필름층은 Critical buckling 조건이 낮은 Loading에서도 발생할 수 있다. 따라서 같은 압축응력을 받았다고 가정할 때 어떤 조건 하에서는 Substrate는 구부러짐 없이 유지될 수 있지만 상층 Film층은 주기적은 주름 형태를 갖고 있을 수 있다.

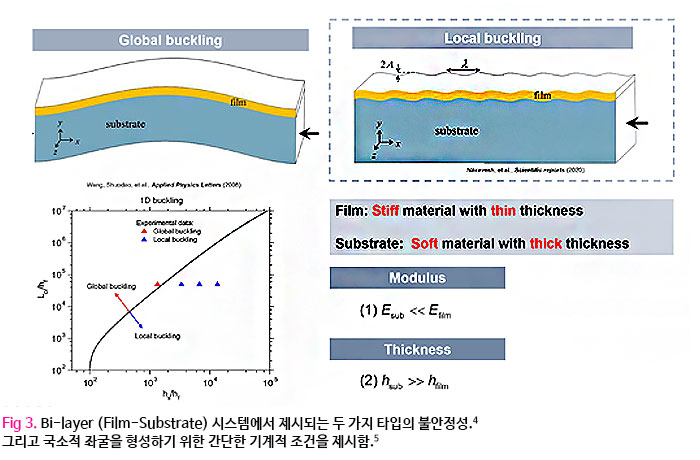

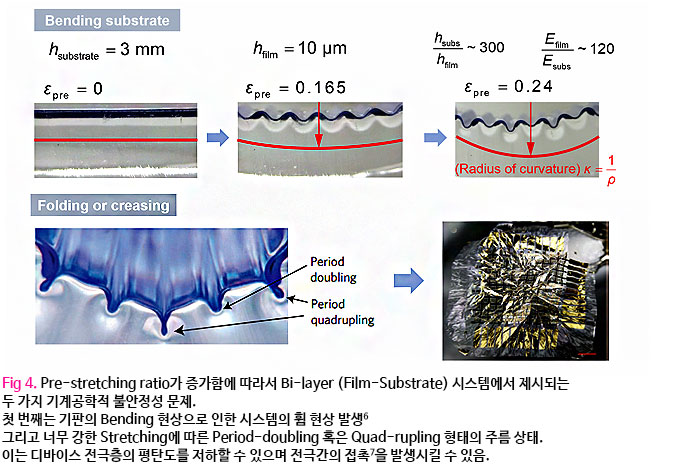

Pre-stretching method는 위와 같이 기계적 조건이 까다롭기 때문에 활용성 측면에서 제한이 있을 수 있다. 하지만 신축성 전자기기의 방향은 경량화 혹은 높은 신축성능을 요구하고 있기 때문에 상기 방식을 활용하기엔 어려울 수 있다. 만약 Dramatic하게 필름 층과 기판층의 물성 차이 혹은 부피 차이가 존재하지 않는다면 Fig 4와 같은 두 가지 기계적 문제점들이 발생할 수 있다.

앞에서 말씀드렸지만, Pre-stretching method 는 30% 정도의 연신성능을 넘기기가 어려울 수 있다. Fig 4는 Pre-streching method로 제작했을 때 발생할 수 있는 기계적 거동을 단편적으로 보여준다. 이들 역시 Substrate는 3 mm 수준을 갖고 있으며 Film에 비하여 약 300 배 이상의 크기를 갖는다. 탄성계수 역시 Substrate에 비하여 필름층은 매우 Stiff한 100배 이상의 물질을 사용했다.

하지만 그럼에도 불구하고 기판 층이 가해지는 strain 비율에 따라 전체적인 시스템이 휘는 것을 확인할 수 있다. 일종의 Curvature를 생각했을 때 이렇게 구조물이 휘어지게 되면 해당 신축성 디바이스의 호환 및 패키징을 할 때 문제가 발생할 수 있다. 또한 이미 300배 수준의 부피를 기판층에서 불필요하게 차지하기 때문에 이는 경량화에 어려움을 제공할 수 있다. 그렇다고 필름층의 두께를 더욱더 증가시키는 것은 비 생산적이다. 또한 높은 Strain에 대해서 필름층 표면이 원활한 사인(Sinusodial) 형상이 아닌 구겨지는 문제(Folding or Creasing)가 발생할 수 있다.

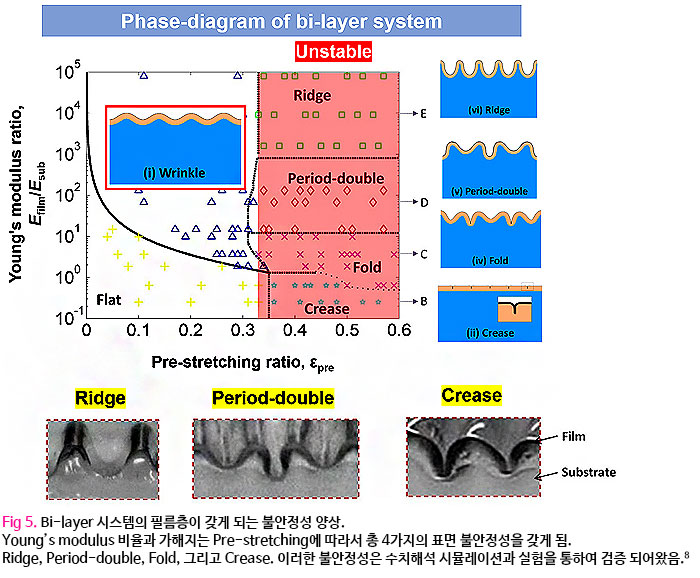

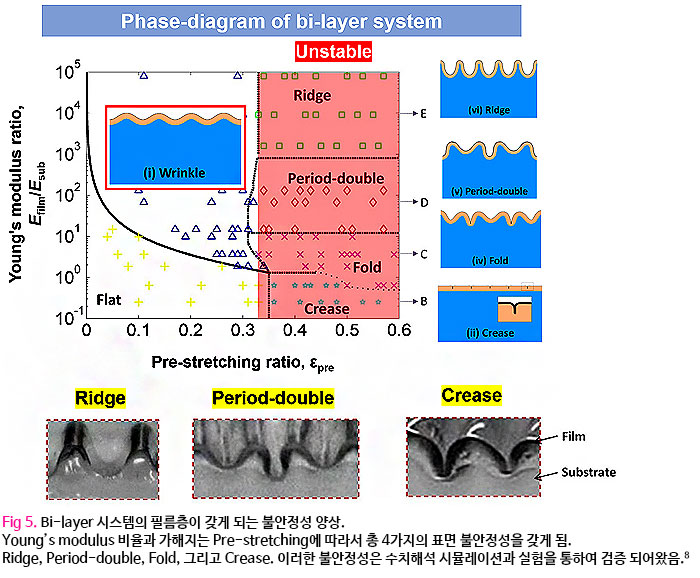

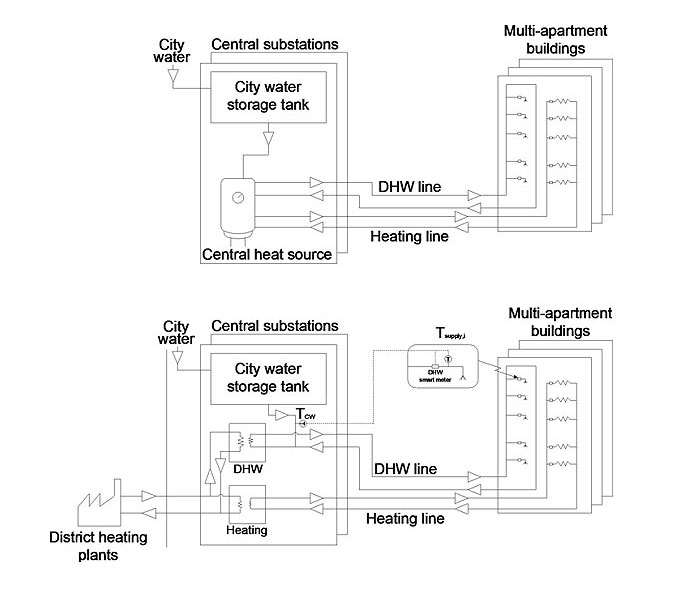

Fig 4에서 보는 것처럼 Period-quadrupling 혹은 Period-doubling이라 하는 불안정성 현상으로 기존의 주기보다 2배 혹은 4배이상을 갖는 필름층이 형성되고 서로 접촉되기도 하며 표면을 구기는 상태로 이어질 수 있다. 오른쪽 그림처럼 표면의 평탄도가 저하되는 문제를 종종 관측할 수 있다. 사실 Bi-layer 시스템 상에서 발생되는 표면 불안정성 문제는 과거에 많은 연구자들의 관심 대상 중 하나였다. Wang과 Zhao23는 탄성 기판 표면 박막이 가해지는 Strain ratio에 따라서 박막의 불안정성의 상태를 3차원적 위상 다이어그램으로 제시를 하였다.

Fig 5에 따르면 기판층과 필름층의 Young’s modulus 비율과 가해지는 Strain ratio에 대해 발생할 수 있는 4가지의 불안정성을 제시한다. 이러한 표면 불안정성은 주로 필름의 두께, 기판의 강성, 필름의 잔류 응력 등 매개 변수에 의해 영향을 받는다는 것을 수치적 실험적으로 검증을 하였다.

따라서 이들은 이러한 매개 변수를 변경함으로써 주름(Wrinkling) 및 접힘(Ridge)를 포함한 다양한 유형의 표면 불안정성에 해당하는 위상 다이어그램을 매핑할 수 있다. 우리가 원하는 신축성 주름 구조는 바로 (i) Wrinkle이다. Wrinkle을 확보 하기위해서는 기판과 필름층의 Young’s modulus 비율이 100배 이상 차이가 나야 하고 대부분 30% 미만의 Strain 영역에 존재하는 것을 알 수 있다.

반대로 두 기판사이의 물성적 조건을 만족하였다 하더라도 40% 이상의 Strain이 가해지게 되면 예상하지 못했던 Ridge, Period-double, Fold, Crease와 같은 형상들로 주름 구조가 나타날 수 있다.

주름의 방향과 수직으로 이어지는 상승된 선형 형상인 Ridge 구조, 주기적으로 주름의 파장이 두 배가 되는 특정한 유형의 주름 패턴인 period-double, 주름이 너무 커져 스스로 위로 접히면서 소재에 급격한 주름을 만들 때 발생하는 folding 및 큰 진폭으로 인해 재료가 스스로 접힐 때 형성될 수 있는 Crease 구조로 주름이 생기는 동안 발생할 수 있는 다양한 유형의 표면 불안정성이다.

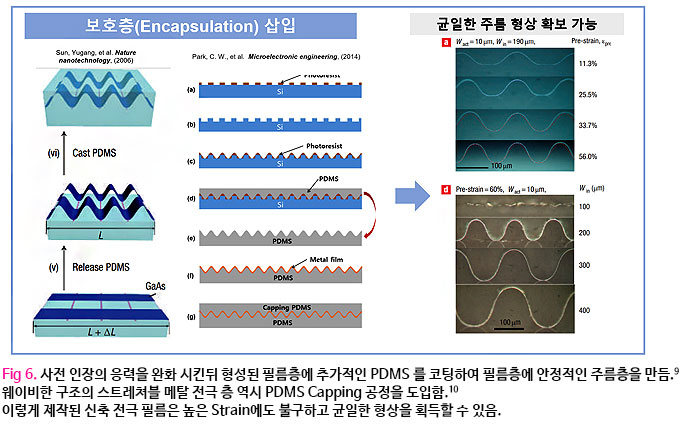

따라서 신축성 전자기기의 Pre-stretching method를 적용하기 위해선 표면 불안정성을 이해하고 제어하는 것이 핵심이다. Fig 5의 아래 실험 사진들로 고려했을 때 Pre-stretching 방법으로 신축성 전극을 만들기 위해서는 약 30~40% 내외의 제한조건이 있을 수 있다. 하지만 국내외 몇몇 연구에서는 이러한 단점을 극복하기 위해 추가적인 공정 방식을 도입한다.

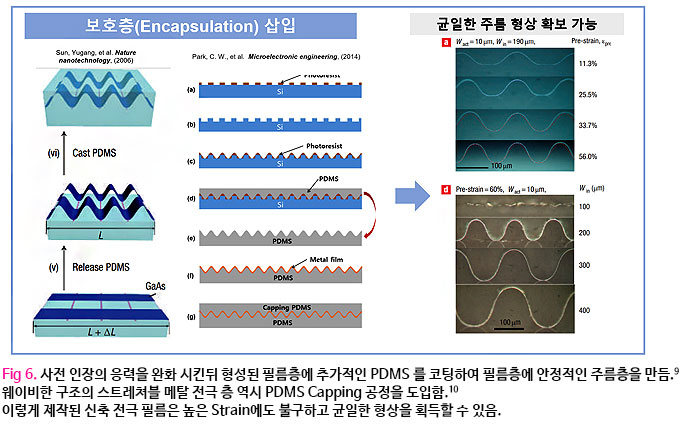

06년도 Nature nanotechnology 저널에 등재된 연구 9에 따르면, 반도체 나노 리본에서 Pre-stretching method을 사용하여 신축 가능한 전자 장치를 만드는 방법을 제안하였는데, 이들은 PDMS의 층을 한층 더 Capping하는 Encapsulation 공정을 도입했다. 해당 저자들은 변형률 완화 기술을 사용하여 원래 길이의 100%까지 끊어지지 않고 늘릴 수 있는 나노리본(실리콘과 게르미늄의 합성)을 만들고 이들의 층을 보호 및 변형에 대하여 방지하는 방법을 보여준다. 자세한 공정은 Fig 6의 가장 왼쪽 그림을 참고하면 된다.

뿐만 아니라 2014년도에는 신축성 Metal기반 Interconnecting 구조를 제조하기 위해서 PDMS Capping 공정을 활용했다. 이들 역시 큰 신축성 확보를 위하여 높은 Strain을 사전에 인가하였으나 압축응력의 직접적인 결과로서 시스템의 기계적 굽힘성이 발생하였고 이를 방지하기 위하여 하층부의 PDMS와 유사한 사이즈를 갖는 추가적인 PDMS를 상층 부에 Casting 함으로써 이를 방지하였다. 결과적으로 60% 높은 Strain임에도 불구하고 균일한 주름 형상을 취득할 수 있음을 알 수 있다. 또한 PDMS 탄성체 기판 위에 물결 모양의 Metal 연결 구조를 제작하는 포토리소그래피 공정 역시 이러한 동봉된 구조를 만드는 방법을 제안하였다. 이 방법 역시 기존 신축성능을 깨지지 않고 원래 길이의 50%까지 늘어날 수 있다고 보고된다.

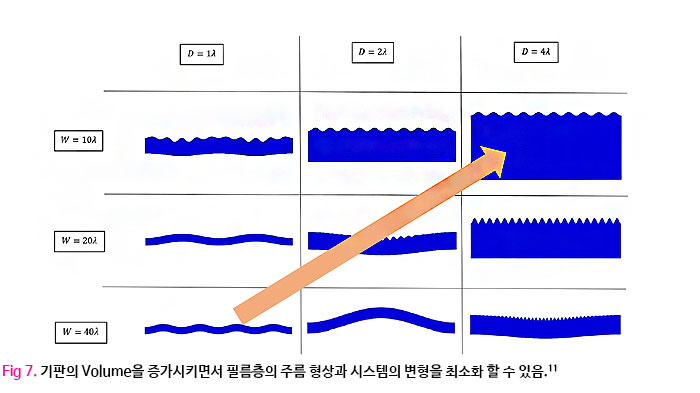

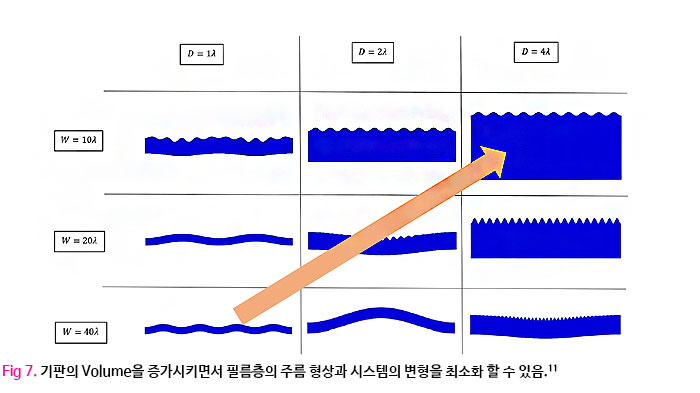

이 외에도 Fig 7을 참고하면 Substrate 기판의 두께를 완전히 증가시키면서 이들의 형상을 제어할 수 있는 연구도 보고되었다11. 기판에 증착된 박막에서 발생할 수 있는 다양한 유형의 불안정성을 직접 수치 시뮬레이션을 사용하여 국소 좌굴(Local buckling)에서 전역 좌굴(Global buckling) 까지의 일련의 변화를 연구하고 주름층의 성장에 영향을 미치는 주요한 매개 변수에 대한 영향을 분석하였다.

간단히 말하자면 필름층의 두께가 증가함에 따라 표면 불안정성이 단순한 주름(Wrinkling)에서 Period-doubling, Folding과 같은 복잡한 패턴으로 진화하는 것을 확인하고 더 크게 증가하면 결국 전역 좌굴로 이어진다는 것을 발견했다. Film 대비 Substrate 두께가 상대적으로 증가하면 단순한 Wrinkling 형태를 획득할 수 있다는 것이다. 이들은 Strain energy 관점에서 부가 설명을 하였는데, 이미 기판은 사전 인장에 의한 기계적 에너지를 보유하고 있었고 이를 Relasing 할 때 필름 층 혹은 기판층으로로 에너지가 분산된다고 한다. 이 때 다소 두께가 얇은 필름층은 적은 기계적 에너지로도 쉽게 변형될 수 있고 상대적으로 두께가 매우 두터운 기판층은 변형의 정도가 크지 않아 원래 상태의 형태로 돌아올 수 있다고 설명한다.

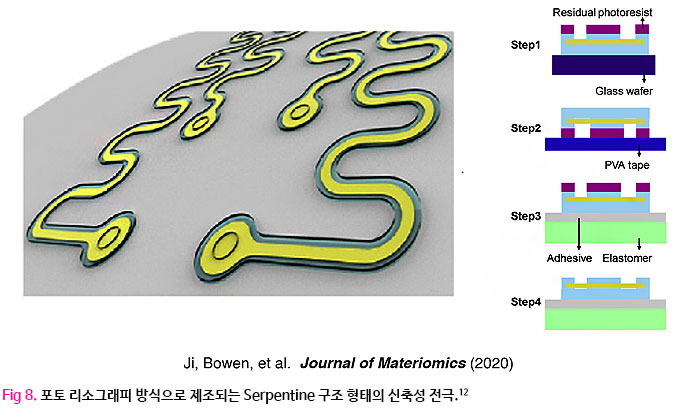

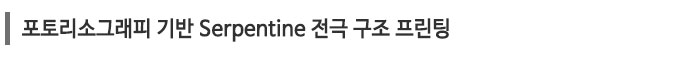

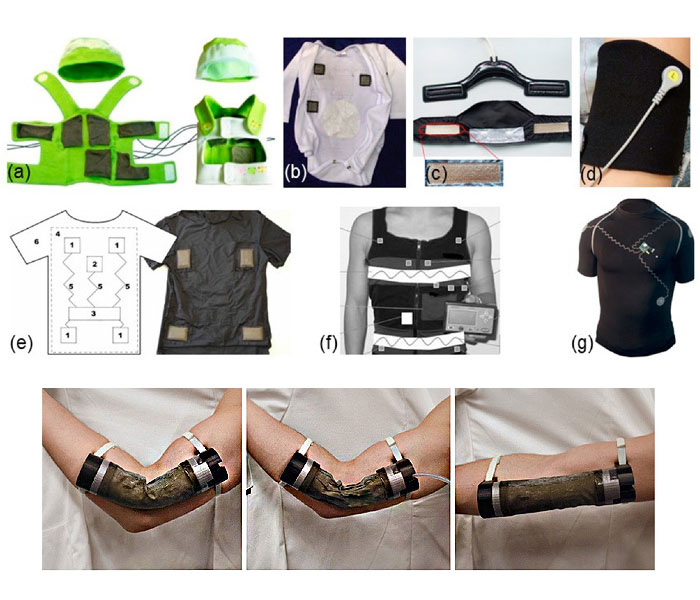

상기 제시된 방식은 기계공학적인 메커니즘에 초점을 맞추어 제작이 되었다면다른 대표적인 신축성 전극 제조 방식은 바로 서페타인(Serpentine) 구조물이다. 이 기술은 포토 리소그래피를 사용하여 금이나 구리와 같은 전도성 물질의 얇은 층을 뱀 모양 또는 사행 모양으로 패턴화하는 것을 의미한다. (Fig 7) 상기 제시된 주름 구조는 방향이 기판에 수직한 구조였다면 이번에 제시되는 서페타인 구조는 기판의 방향과 평행하게 제작되어 재료에 가해지는 응력을 분산시켜주는 구조이다.

이 구조는 전자 부품의 기능을 유지하면서 높은 수준의 유연성과 신축성을 달성할 수 있는 방법 중 하나로서 이에 대한 연구는 점점 더 중요해지고 있다. 스트레쳐블 기기에서 서펜타인 구조를 사용하면 제품의 기계적 특성을 향상시킬 뿐만 아니라 상호 연결의 저항을 줄임으로써 장치의 전기적 특성을 향상시킬 수도 있다. 일반적으로 Serpentine 구조는 금속, 고분자 및 복합 재료를 포함한 다양한 재료를 사용하여 제작이 가능하고 Sputtering, Deposition 또는 프린팅과 같은 화학적 공법 기술을 사용하여 제작한다.

Fig 7는 Parylene-C를 사용하여 신축성 전극을 만들고 실리콘 고무에 접착하여 서펜타인 구조를 만드는 새로운 방법을 제시하는 문헌이다12.

우선 해당 방식에 대하여 간단히 알아보면, 우선 첫 번째는 Serpentine 구조를 만들기 위한 마스킹 몰드가 필요하다. 따라서 구불구불한 패턴을 갖는 금형을 제작한다. 해당 몰딩은 실리콘 웨이퍼에서 포토리소그래피와 같은 표준 미세 제작 기술을 사용하여 제작할 수 있다. 여기서 사용된 Parylene-C는 저온에서 증기증착으로 제작이 가능하다. 따라서 상기 구불구불한 금형 마스킹위에 증착하여 서펜타인 형태의 필름을 제작한다. 이렇게 제작된 패턴을 실리콘유연 기판 혹은 고무 같은 재질의 기판으로 전달(Transfer) 해야한다. 이는 Parylene-C 필름을 희생층에 접합시키고 몰딩에서 박리한 후 탄성체 기판에 접합하는 것을 포함하는 전사 기술이 사용된다.

이렇게 박리된 필름을 기판과 연결하기 위해서는 금속 접점이 필요하게 되는데 금 혹은 구리와 같은 재료를 사용하여 상기 필름에 패터닝화 시킨 뒤 실리콘 고무 접착제를 부착하여 실리콘 기판과 서페타인 전극 구조를 결합할 수 있다.

앞서 보여드린 Pre-stretching method에 비하여 세부적으로 공정 스텝이 까다롭고 전문장비들이 필요하단 사실을 알 수 있다. 하지만 전극은 일반적으로 포토리소그래피 공법을 통해 제조가 되기 때문에 사전에 최적의 모양과 크기를 고정밀로 제어할 수 있다는 장점을 갖을 수 있다.

기판과 평행하게 제작되어 정교하게 접합되기 때문에 높은 신축성능을 보유할 수 있으며, 전극 전체의 응력이 균등하게 분배되기 때문에 응력 집중 현상을 방지할 수 있다. 이는 전극의 기계적 내구성과 신뢰성을 향상시키는 데 도움이 된다. 또한 해당 패턴은 금속 접점의 표면적을 증가시켜 전극의 임피던스를 감소시켜 장치의 감도와 신호 대 잡음비를 향상시킬 수 있다. 추가 공정을 통해 접착력이 금속 접점의 향상될 수 있고 박리 혹은 크랙과 같은 문제를 방지할 수 있다.

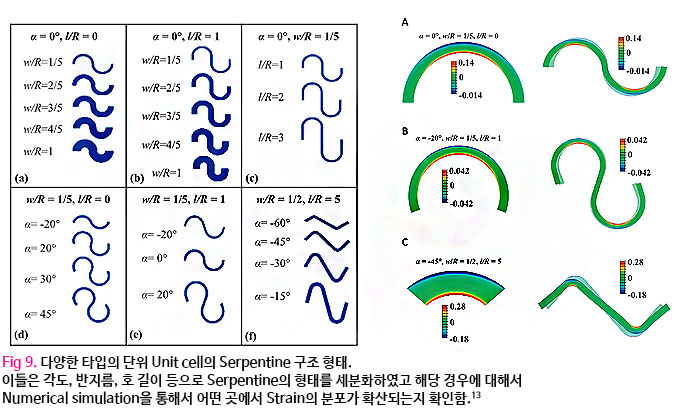

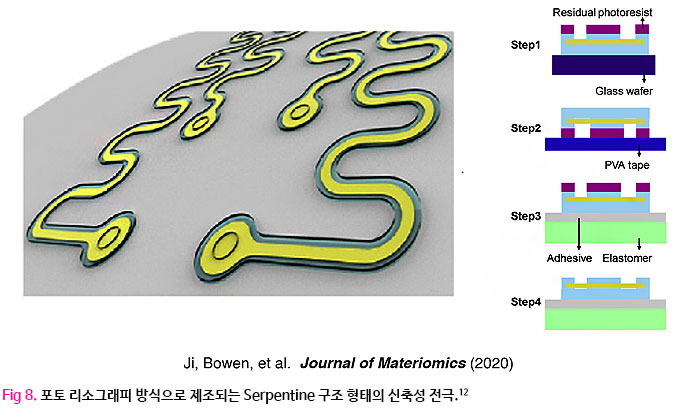

적당한 기술력이 바탕되어 있다면 일련의 미세 제작 기술을 자동화 장비를 통해 확장 가능하고 대량 생산을 할 수 있다. 이러한 서펜타인 구조물을 설계하고 제작하는 데 있어 핵심적인 과제 중 하나는 바로 구조물의 형상을 결정하는 것이다. 일반적으로 Serpentine 타입의 기기에서 전극 층은 무기(Inorganic) 전자 재료를 사용하기 때문에 이들은 작은 고유 변형률에서 균열 또는 쉽게 항복할 수 있기 때문에 사전에 재료의 변형을 최소화할 수 있는 폭, 길이 및 곡률과 같은 다양한 설계 매개변수와 이들 사이의 간격을 신중하게 고려해야 한다. 국내외 다양한 연구진들은 유한 요소 분석(Finite Element Method) 및 계산 유체 역학(CFD)과 같은 고급 시뮬레이션 도구를 사용하면 서로 다른 하중 조건에서 뱀 모양 구조의 기계적 및 전기적 특성을 예측하여 뱀 모양 구조의 설계를 최적화한다.

Fig 8을 참고하면 해당 문헌28은 서펜타인 구조 모양 리본에 관련된 기계적 특성을 분석하였다. 이들은 신장, 구부림, 비틀림과 같은 다양한 하중 조건에서 리본의 변형과 변형 분포를 연구하기 위해 분석 및 수치 모델을 사용한다. 여기서 리본을 일종의 빔(Beam)형태로 가정하고 리본이 갖는 곡률과 비틀림 그리고 재료의 특성등을 고려해서 유한 요소 해석을 기반으로 응력 및 변형률 분포에 대한 정보를 제공한다. 이들 역시 다양한 패턴으로 구조분석을 진행하였으나 구불구불한 형태의 리본이 부러지지 않고 변형 및 신축할 수 있음을 보여주었다.

리본의 변형률 분포가 서펜타인 모양일 때 더 균일하여 응력 집중을 줄이고 전극의 기계적 내구성을 향상시킬 수 있음을 관찰하였다. 더 나아가서 이런 서페타인 구조물의 종횡비(l/R), 세그먼트 수(n), 인접 세그먼트 간 각도와 같은 구조 설계의 최적화를 가이드라인을 제공하였으며, 세그먼트의 개수가 증가하고 인접 세그먼트 간의 각도가 감소하면 보다 높은 신축성과 안정성을 확보할 수 있다고 한다.지금까지 Pre-stretching 방법과 Serpentine 구조물을 제작하여 신축성 디바이스에 담겨있는 설계 및 기계공학과 관련된 이야기를 하였다. 구조 형태의 변형에 따라서 내부적으로 발생되는 Stress를 최소화하기 위해 이들의 파라미터(탄성계수, 두께, 재료 등)이 결정된다.

|

.jpg)

.jpg)

(0).jpg)