[메타렌즈 제작3] 메타렌즈 제작공정

이은지(포항공과대학교 기계/화학공학과)

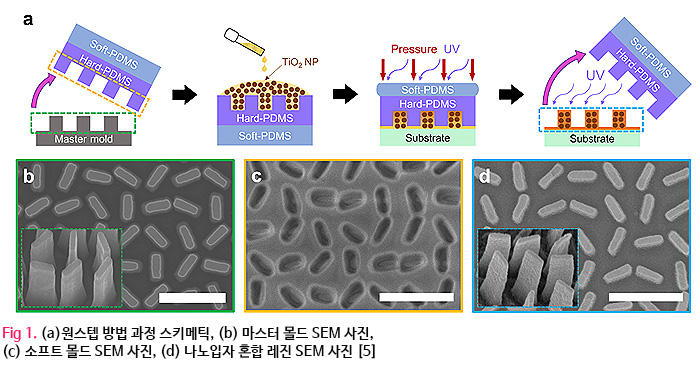

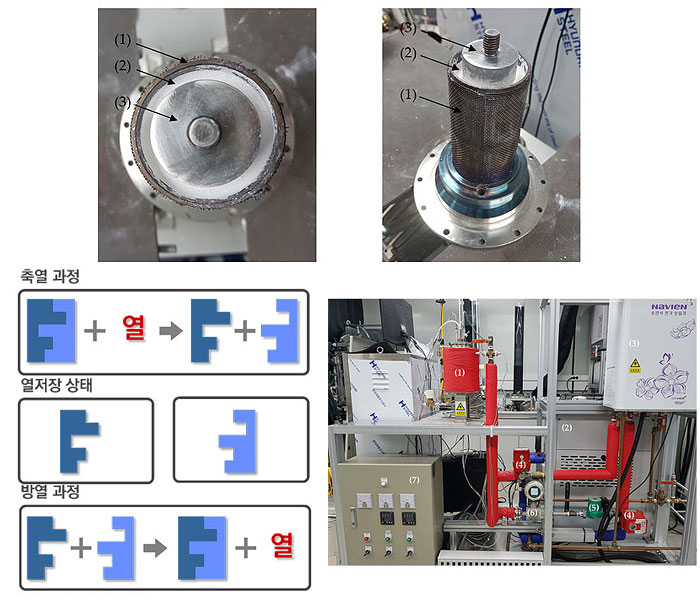

본 과정은 마스터 몰드, 소프트 몰드, 나노입자 혼합 레진, 유리 기판을 필요로 한다. 마스터 몰드를 EBL 등을 통해 가공한 후 PDMS와 같은 비교적 유연성 있는 물질로 소프트 몰드를 찍어 낸다.

이 때, 소프트 몰드를 마스터 몰드로부터 쉽게 분리하기 위해 몰드에 자가조립물질(Self-assembled material)을 코팅하여 표면에너지를 감소시킨다. 소프트 몰드는 h-PDMS와 PDMS 두 층으로 나뉜다. h-PDMS는 80 nm정도의 작은 구조체를 전사할 수 있는 반면 일반적인 PDMS는 400 nm 미만의 나노 구조를 전사하는 데 어려움이 있다. 따라서 패턴 전사를 용이하게 하기 위해서 비교적 낮은 점도와 높은 강성을 가지는 h-PDMS를 마스터 몰드에 직접적으로 넣어 패턴을 만든다. 그러나 h-PDMS의 경우 처리하기에 너무 얇기 때문에 추가 PDMS층을 코팅하여 유연성을 제공해 준다. 나노입자 혼합 레진을 유리 기판에 떨어트린 후 소프트 몰드로 덮고, 적절한 압력과 UV를 가하면 나노입자 혼합 레진을 마스터 몰드 형태로 경화할 수 있다.

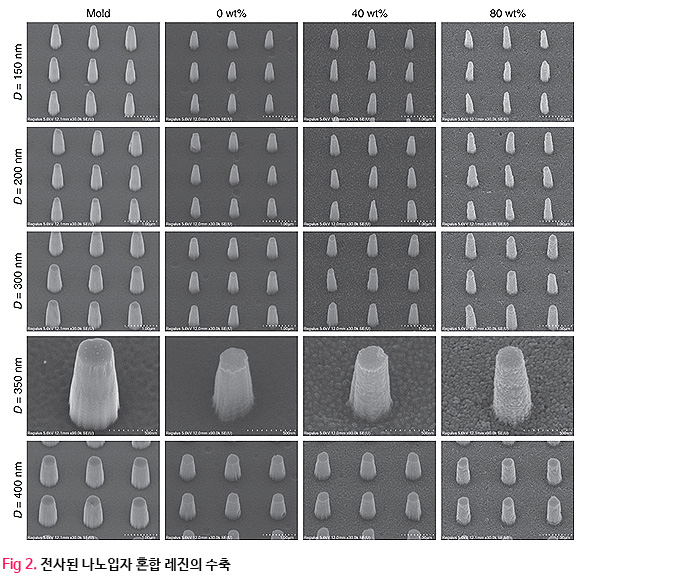

실제로 소프트 몰드에 의해 전사된 나노입자 혼합 레진은 마스터 몰드와 비교해서 일부 수축이 일어난다. (Fig 2) 이는 나노입자의 특성과 경화 과정에 의해 발생하며, 본 원스텝 방법을 통한 TiO2의 경우 중량비와 관계없이 약 20%의 수축률을 보인다. 수축률이 큰 경우 구조체에 제한이 걸리기 때문에 좋지 않다. 예를 들어 주기가 450 nm인 구조체를 배열할 때, 지름이 200 nm인 구조체를 만들려 할 경우 수축을 고려하여 300 nm의 구조체를 만들고 경화 과정을 거치면 된다. 그러나 만약 같은 주기를 가지면서 지름이 400 nm인 구조체를 만들고 싶을 경우, 600 nm 구조체를 만들고 경화 과정을 거쳐야 하는데 이는 주기보다 큰 값이므로 가공하기 어려우며, 큰 종횡비를 가지므로 수축률을 최소화하는 것이 좋다. 메타렌즈의 경우 기존 임프린트를 통해 제작된 구조체나 증착 및 에칭 기반으로 제작된 구조체보다 높은 종횡비를 가진다. 메타원자가 높은 종횡비를 가지게 되면, 메타원자의 효율을 90% 이상으로 키울 수 있다. [5] 본 나노입자 혼합 레진 기반 원스텝 방법은 일반적인 졸-겔 방식으로는 만들지 못하는 높은 종횡비를 만들 수 있다. 이러한 장점으로 TiO2 나노입자 혼합 레진이 TiO2 재료 자체에 비해서는 낮은 굴절률을 가지지만, 종횡비를 높임으로써 TiO2 나노입자 혼합 레진으로도 빛을 충분히 제어할 수 있게 된다. 비록 마스터 몰드를 만드는 데 EBL을 이용하기는 하지만 이로 얻은 소프트 몰드를 이용해서 별도의 추가적인 공정없이 열, 압력, 또는 UV 등을 통해서만 경화하므로 단시간 내에 생산할 수 있다는 장점을 가진다. 만들어진 소프트 몰드의 경우 재사용이 가능하기 때문에 다량으로 복제하는 데 용이하고 유연한 특성을 가지므로 휘어진 물질에서도 프린팅 할 수 있으며 플라즈마와 열에 취약한 유연한 기판에 프린팅이 가능하다.  |

- 마스터 몰드

- 소프트 몰드

- 플라즈마

- 유연한 기판

- 나노입자

전체댓글 0

.jpg)

.jpg)

(0).jpg)