복합재 (Composite)란 두 개 이상의 물질을 이용하여 만든 재료이다. 일상 생활에서의 예시로는 초콜렛 칩이 박힌 쿠키가 있으며, 머나먼 과거의 예시로는 진흙과 지푸라기를 섞은 옛날식 벽돌이 있다. 현대 사회에서는 구조물의 성능을 향상시키기 위해 복합재를 많이 사용하며, 대표적인 예시로는 경량화를 위한 섬유강화 플라스틱이 있다.

섬유강화 플라스틱은 언어 그대로 플라스틱이 섬유로 강화된 복합재이다. 말 그대로 섬유는 플라스틱을 강화하기 위한 강화재 (Reinforcing material)로 쓰이며, 플라스틱은 강화재를 고정하고 있는 기지재 (Matrix)이다. 섬유의 종류, 연속성, 길이, 배치 조건, 수지의 종류 등에 따라 다양한 섬유강화 플라스틱을 만들 수 있다. 현대 사회에 가장 많이 사용되는 섬유강화 플라스틱은 유리섬유강화 플라스틱(Glass fiber reinforced plastic)과 탄소섬유강화 플라스틱(Carbon fiber reinforced plastic)이 있다. 두 섬유강화 플라스틱 모두 연속섬유의 형태로 사용되는 것이 보편적이다.

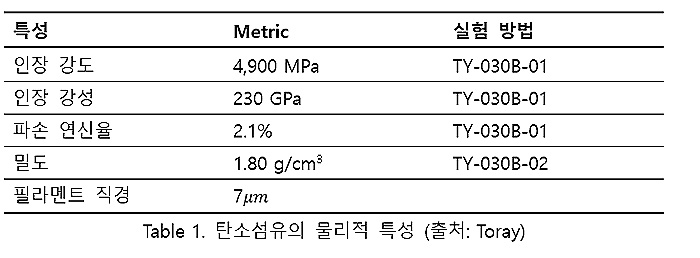

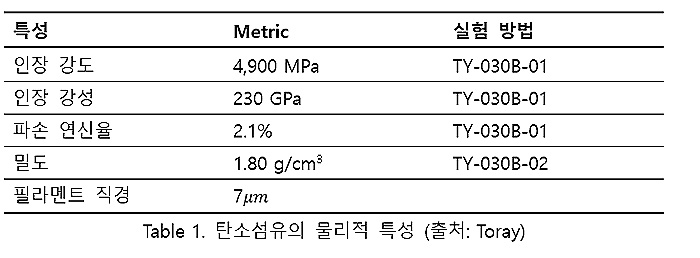

유리섬유는 섬유의 길이 방향으로 우수한 물성을 가지므로, 강화하고 싶은 방향으로 유리섬유를 길이 방향으로 배치하면 된다. 특수 목적이 아닌 구조적 강화 목적으로 제일 많이 사용되는 E-glass 타입의 유리섬유는 3,445 MPa의 인장 강도, 76 MPa의 인장 강성을 가진다. 탄소섬유는 유리섬유에 비해 훨씬 더 우수한 물리적 특성을 지니고 있다. 보편적으로 많이 사용되는 탄소섬유는 Toray 사의 T700S이며, 인장 강도는 4,900 MPa, 인장 강성은 230 GPa이다. 그 외 물리적 특성은 Table 1에 나타나 있다. Table 1에 기재된 실험 방법은 Toray 社가 기준을 정한 섬유 물성 측정 방법이다. 물리적 특성 측면에서는 탄소섬유가 유리섬유보다 월등히 우수하지만, kg당 가격으로 보면 유리섬유와 탄소섬유가 각각 양 2 $, 30 $이므로, 공학적 관점에서 적절한 섬유 선택이 중요시된다.

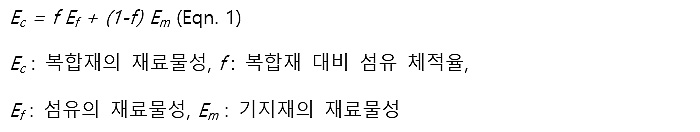

복합재의 물리적 특성은 강화재인 섬유와 고분자 기지재인 플라스틱의 체적율에 비례하여 결정된다. Rule of mixtures 라는 아래 식을 통해 섬유강화 플라스틱의 물리적 특성이 결정되므로, 구조 설계는 물론 성형 시에도 섬유강화 플라스틱의 체적율이 중요하다.

통상적인 탄소섬유강화 플라스틱은 에폭시 계열의 수지를 사용하며, 약 60%의 섬유 체적율을 지닌다. Eqn. 1 에 소개된 Rule of mixtures를 기반으로 계산하면, 탄소섬유강화 플라스틱의 인장 강도는 약 2,860 MPa, 인장 강성은 약 134 GPa, 밀도는 약 1.5 g/cm3이다. 알루미늄의 인장 강성은 약 200 GPa로 탄소섬유강화 플라스틱보다 약간 높지만, 밀도가 8 g/cm3으로, 탄소섬유강화 플라스틱보다 약 5배 무겁다.

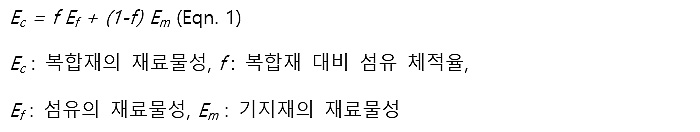

따라서, 에너지 효율이 중요하여 경량화가 필요한 부분에는 금속 재료 대신 탄소섬유강화 플라스틱을 많이 사용한다. 일례로, 보잉사의 Being 787 Dreamliner (Fig. 1)는 무게 비율로 계산하였을 때 50%가량이 복합재로 구성되어 있으며, 이 구성에는 약 32톤의 탄소섬유가 사용되었다.

자동차 분야에서는 Lamborghini 사가 2011 JEC show에서 Fig. 2와 같이 탄소섬유강화 플라스틱을 사용하여 제작한 Aventador LP700-4 모델을 처음으로 선보였다.

기존 모델인 가야르도 모델은 1,410 kg의 공차 중량을 지닌 반면, Aventador LP700-4 모델은 탄소섬유강화 플라스틱을 통한 경량화로 인해 공차 중량이 999 kg에 불과했다.

BMW 사는 전기 자동차를 탄소섬유강화 플라스틱으로 제작하여, i3 모델의 공차 중량을 1,300 kg으로 제작하였다 (Fig. 3).

안전성은 에너지 효율 및 경량화와 더불어 제일 크게 대두되는 주제이다. 구조물의 안전성을 진단하기 위해, 수많은 공학도들이 구조물 건전성 진단 (Structural health monitoring)에 대해 연구하고 있다. 구조물 건전성 진단을 통해 안전 확보는 물론 유지, 보수 비용까지 절감할 수 있기에, 산업에서 다방면으로 요구되고 있는 상황이다. 더불어, 복합재의 활용성이 높아지는 현대 시장에서, 복합재의 구조물 건전성 진단에 대한 관심도 자연스레 동반하고 있다.

구조물 건전성 진단은 크게 일정 기반 진단 (Schedule-based monitoring)과 상태 기반 진단(Condition-based monitoring)으로 분류된다. 일정 기반 진단은 주기적으로 구조물의 상태를 진단하는 방법인 반면, 상태 기반 진단은 구조물의 상태에 변화가 있는지를 감지하는 방법이다. 본 칼럼에서 다루는 진단들은 모두 비파괴 검사 (Non-destructive evaluation)에 해당한다.

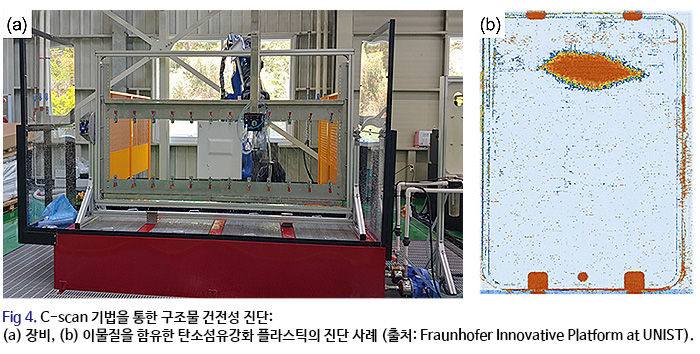

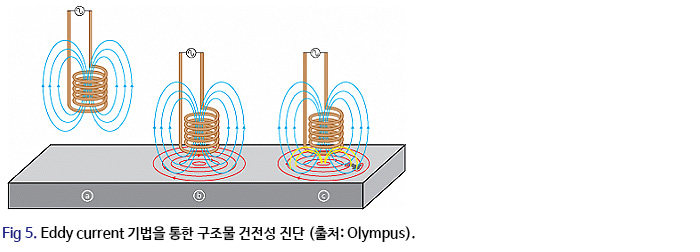

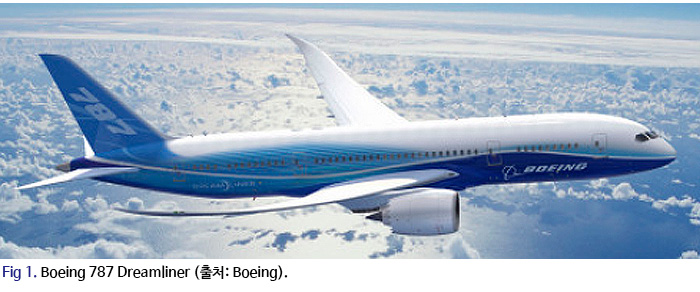

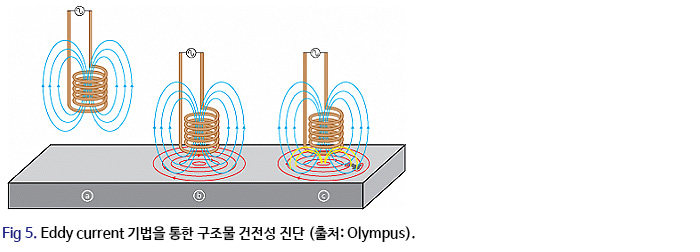

일정 기반 진단의 장점은, 상태 기반 진단 대비 정확하고 정밀하게 구조물의 건전성을 진단할 수 있다. 하지만, 진단 일정 사이에 생긴 구조적 결함은 감지하지 못하는 단점과 함께, 진단 시 구조물의 가동을 중단시켜야 한다는 단점이 있다. 일정 기반 진단의 대표적인 예시로는 C-scan (Fig. 4)과 Eddy current (Fig. 5)가 있다.

C-scan 진단 기법은 구조물에 물리적 파괴 없이 초음파를 투과하고, 매질의 투과도 혹은 반사도를 분석하여 구조물 내부의 결함을 진단하는 기법이다. 섬유강화 플라스틱은 In-plane 방향으로 물리적 특성이 우수한 섬유가 두께 방향으로 적층 된 구조물이므로, 가장 대표적인 파손 유형은 박리이다. 박리로 인해 복합재 내부에 공기 층이 형성된다면, 다른 부분과 상대적인 초음파 투과율이 변하게 된다. 섬유강화 플라스틱의 건전한 부분은 섬유와 수지가 빈 공간 없이 밀착하여 초음파가 잘 투과될 수 있는 매질을 형성하는 반면, 박리로 인해 기공이 있는 부분은 초음파가 원활히 투과될 수 있는 매질이 중간에 차단된다.

Fig. 4(a)는 복합재의 초음파 투과도를 분석하는 장비이다. 이물질을 이용하여 인공적인 박리를 만든 탄소섬유강화 플라스틱의 C-scan 예시는 Fig. 4(b)에 나타나 있다. Fig. 4(b)의 주황색 부분과 같이, 박리가 형성된 부분은 다른 건전한 부분과 다른 초음파 투과율을 보인다. 따라서, 초음파 투과율 혹은 반사율을 분석함으로써, 복합재 내부의 결함을 검출해 낼 수 있다.

Eddy current 기법은 구조물에 생성되는 와전류와 전자기 유도를 분석하여 구조물 내부의 결함을 진단하는 기법이다. Fig. 5의 왼편에 나타난 부분과 같이 코일에 교류 전류를 흘려 주변에 자기장을 형성하게 한다. 이 자기장은 받은 구조물은, 렌츠의 법칙 (Lenz’s law)에 의해 자기장의 변화를 억제하는 방향으로 와전류를 생성한다. 렌츠의 법칙이란, 유도기전력과 유도전류가 새로 생성되는 자기장의 변화를 상쇄하려는 방향으로 발생한다는 전자기법칙이다.

따라서, Fig. 5의 가운데에 있는 그림처럼 코일이 구조물과 가까워질 때, 새로 생성되는 자기장을 억제하는 방향으로 구조물에 와전류가 생긴다. 구조물로부터 유도되는 유도기전력을 Fig. 5에 나오는 코일이 감지하기도 하고, 제 2의 코일을 추가하여 감지하기도 한다. Fig. 5의 우측과 같이 구조물에 결함이 있는 경우, Fig. 5의 가운데 경우와 다른 유도기전력이 생긴다. 따라서, Eddy current는 이렇게 상대적인 유도기전력의 변화를 분석하며 결함 여부와 위치를 분석한다.

상태 기반 진단은 일정 기반 진단과 달리 실시간 구조물 건전성 진단이 가능하다. 말 그대로 구조물의 상태에 어떤 변화가 있는지를 기반으로 건전성을 평가하므로, 구조물의 시간에 따른 연속적인 상태의 변화를 지속적으로 감지하고 분석한다. 상태 기반 진단 기법들이 대부분 일정 기반 진단 기법들에 비해 비교적 분해능이 떨어지지만, 구조물의 작동 정지 없이 예상치 못한 내부 결함을 실시간을 판단하는 장점이 있다.

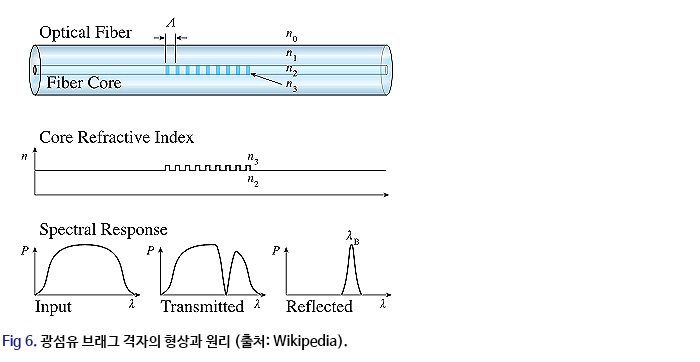

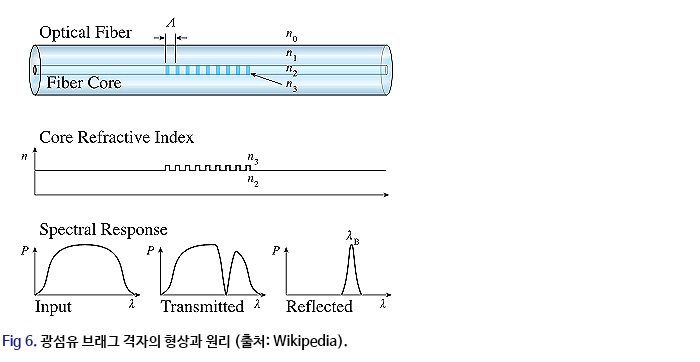

상태 기반 진단의 대표 기법 중 하나로는 광섬유 브래그 격자 (Fiber Bragg grating) 기법이 있다. 코어 (Core), 클래딩 (Cladding), 완충 코팅 (Buffer coating)으로 구성된 광섬유의 코어에 길이 방향으로 패터닝을 하여, 광섬유가 빛의 필터 역할을 하는 원리가 사용된다 (Fig. 6). 물리적 변형에 따라 광섬유를 통해 전달되는 빛의 파장 변화를 분석하는 원리를 바탕으로 마이크로 스케일의 변형율까지도 진단이 가능하다.

광섬유 브래그 격자 센서를 이용하여 복합재 구조물의 구조 변형을 진단하기 위해서는, 광섬유 브래그 격자 센서를 복합재의 외부에 부착하거나, 복합재 내부에 삽입하는 방법이 있다. 복합재 외부에 부착하는 방법은, 구조물의 형상에 변형을 일으키기도 하고, 접착 물질의 성능에 대한 고려 요소가 추가된다. 복합재 내부에 삽입하는 방법은, 센서가 복합재 내부의 이물질로 작용하여 구조적 물성을 저하하는 위험성이 있다.

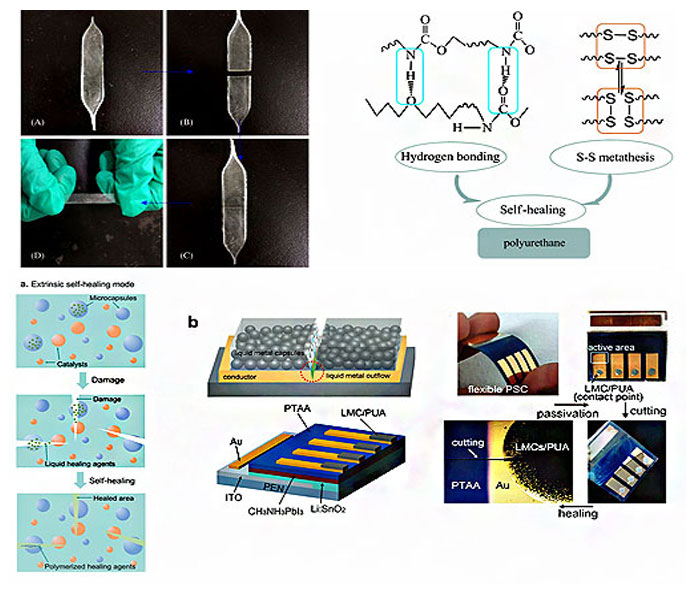

복합재에 다양한 기능을 탑재하여 지능형 복합재를 만드는 연구들이 많이 수행되고 있다. 복합재에 전기 에너지를 저장하는 구조 배터리 복합재, 파손이 되어도 구조적 회복이 되는 자가 치유 복합재, 열 에너지를 전기 에너지로 변환해주는 열전 복합재 등 다양한 지능형 복합재가 있지만, 본 칼럼에서는 구조적 변형을 자가진단하는 복합재를 다룰 예정이다.

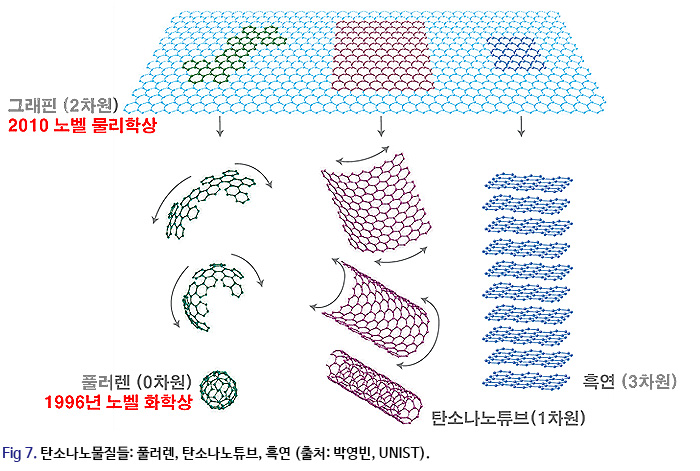

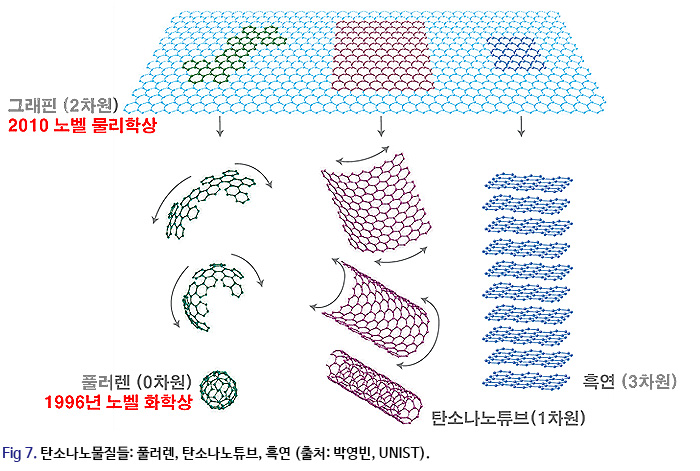

탄소물질은 전기 전도성을 지니고 있고, 물리적 변형이 생기면 전기 전도도가 바뀌는 압저항 효과를 보인다. 물리적 변형이 분자 구조의 변형을 야기하고, 이는 전자들의 확률 구름의 모양을 바꾸어 전기 전도도가 바뀌게 된다. 복합재에 주로 쓰이는 탄소물질은 탄소나노튜브 (Carbon nanotube), 그래핀 (Graphene), 그래파이트 (Graphite) 같은 나노 스케일 (nano-scale)의 탄소나노물질들 (Fig. 7)과 매크로 (macro) 스케일의 탄소섬유로 나뉜다.

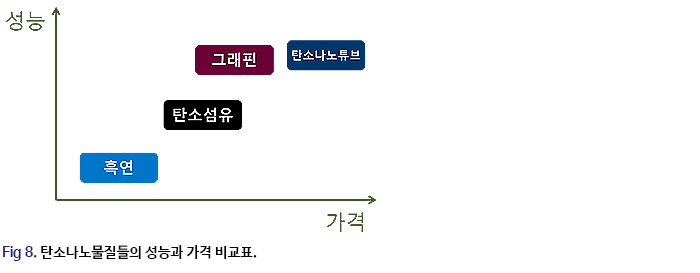

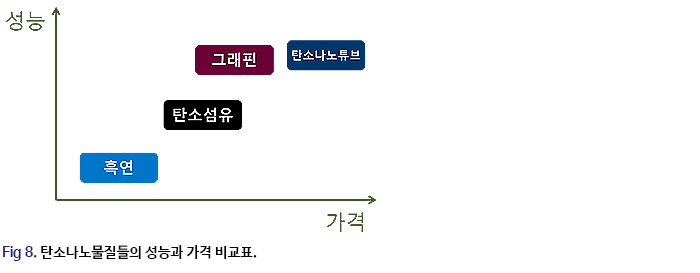

복합재의 강화재로서의 성능은 Fig. 8과 같이 그래핀과 탄소나노튜브가 굉장히 월등하다. 그래핀의 인장 강도와 인장 강성은 각각 약 125 GPa과 1.1 TPa이고, 탄소나노튜브의 인장강도와 인장 강성은 각각 약 66 GPa과 1.0 TPa이다. 하지만, 산업에서는 가격을 무시할 수 없는 요소이기에, 비행기, 사회 기반 구조물 같은 대형 구조물들에 대해서는 탄소섬유를 이용한 복합재가 가장 많이 사용된다.

탄소나노물질들의 구조 변형 자가진단 알고리즘은, 탄소나노물질 간 전기 네트워크 변형을 기반으로 한다. 복합재 중 구조 변형을 진단하고 싶은 부위의 양 끝 단에 전기 저항 측정을 위한 전극을 설치하고, 인장이 걸림에 따라 전기 저항을 분석한다. 인장 변형과 전기 저항 변화를 역으로 이용하면, 전기 저항 분석만으로 구조 변형을 자가진단 할 수 있는 원리이다.

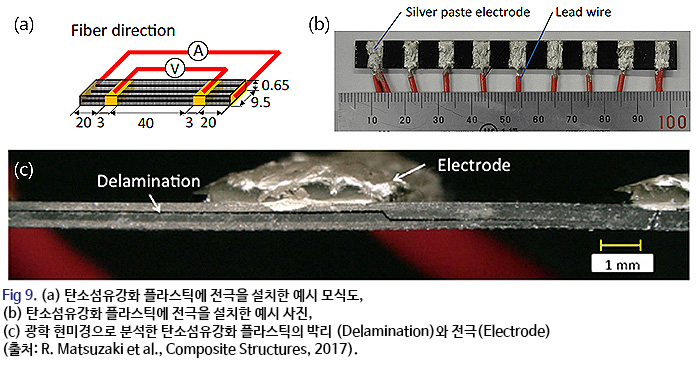

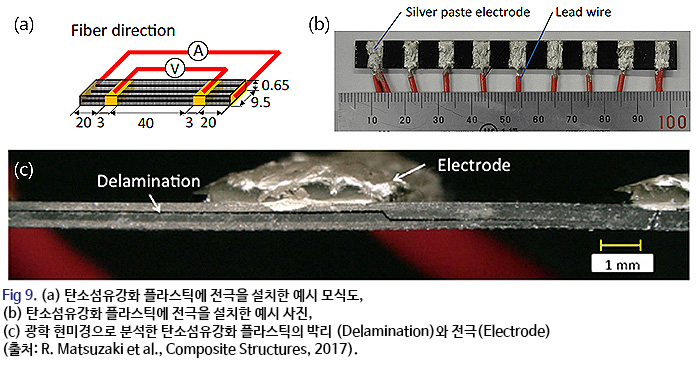

전극 설치는 통상적으로 전선을 탄소섬유에 접촉시키고, 은 페이스트 (Silver paste)로 코팅 후 히팅 건 (Heating gun)이나 오븐으로 10 분 이상 가열 냉각 (Annealing) 시킨다. 탄소섬유강화 플라스틱 중 수지는 전기 전도성이 없기 때문에, 전기 저항 측정을 위해서는 전선과 탄소섬유가 꼭 접촉하고 있어야한다. 더불어, 이종 물질 간의 접촉 저항을 최소화하기 위해 은 페이스트와 가열 냉각을 필수적이다.

접촉 저항을 아예 상쇄해야 하는 정밀한 실험을 위해서는 Fig. 9(a)와 같이 4-Probe measuring method가 채택되기도 한다. 최외각 전극에 전류를 흘려주고, 가운데 전극에서 전압을 측정하여, 옴의 법칙 (Ohm’s law)을 기반으로 전기 저항을 계산할 수 있다. 가운데 전극 간의 부피를 측정하여 전기 저항을 부피로 나누어 준다면, 해당 탄소섬유강화 플라스틱의 비저항 또한 측정할 수 있다.

대형 복합재 구조물로의 구조 변형 자가진단 기술 적용을 위해 Fig. 9(b)와 같이 복수 개의 전극을 설치하여 탄소섬유강화 플라스틱의 전기 저항을 측정하는 것이 최근 연구 동향이다. 목적과 성능에 맞추어 전극의 배치를 바꾸기도 하고, 전극 간의 간격도 다르게 한다. 구간 별 전기 저항을 실시간 감지하며, 상태 기반 진단의 원리에 입각하여 Fig. 9(c)에 나타난 박리에 의한 전기 저항 변화를 분석하는 것이 주요 알고리즘이다. 박리에 의한 전기 네트워크의 변형이 전기 저항을 변화하고, 구간 별 전기 저항 변화 여부를 분석하여 구조 변형 위치를 감지해 내는 것이 핵심 기술이다.

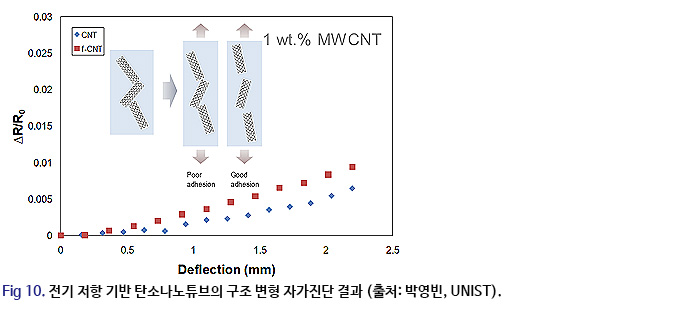

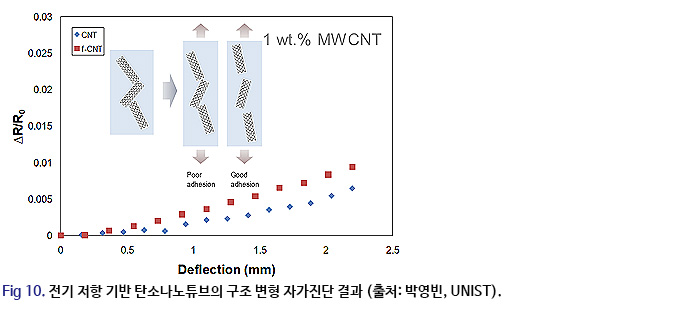

Fig. 10은 탄소나노튜브가 함유된 복합재의 구조 변형 자가진단 예시이다. 인장 변형이 증가함에 따라 전기 저항 변화율이 증가하고, 이를 역으로 이용하면, 전기 저항 변화율을 분석함으로써 인장 변형을 감지할 수가 있다. 더불어, 탄소나노튜브에 화학적 처리를 추가함으로써 전기저항변화 민감도를 조절할 수가 있다. Fig. 9에 표기된 CNT는 탄소나노튜브 (Carbon nanotube), f-CNT는 기능화 된 탄소나노튜브 (Functionalized carbon nanotube)이다.

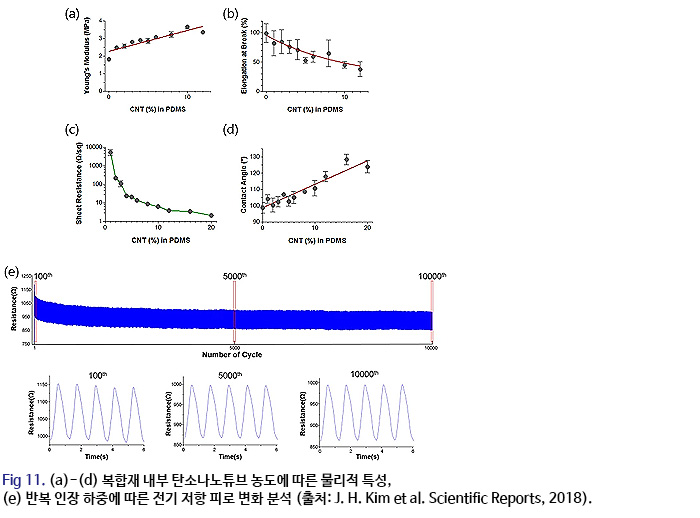

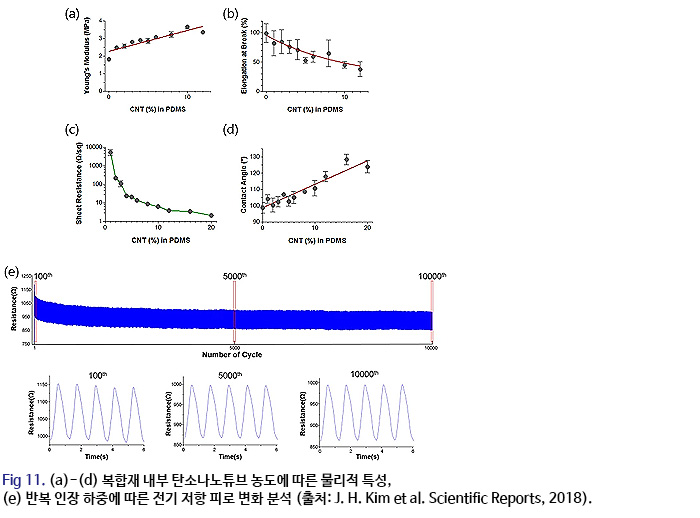

복합재 내에 함유된 탄소나노튜브의 기능화와 더불어 농도에 따른 물리적 특성 연구 또한 Fig. 11과 같이 활발하게 수행되고 있다. 대부분의 복합재는 탄소나노물질의 농도가 높아질수록 인장 강도와 강성이 높아지는 반면, 최대 연신율을 줄어들게 된다.

정적 물성을 너머, Fig. 11(e)와 같이 반복 인장 하중 인가 시 복합재의 기계-전기적 거동이 구조물 건전성 진단 센서로서의 성능이 유지되는지에 대한 연구도 진행되고 있다.

대형 복합재 구조물은 안전과 더불어 생산 비용과 건전성 진단 비용이 중요한 작용한다. 비행기, 선박, 풍력 블레이드, 교각 등과 같은 대형 구조물의 경우, 안전 사고 시 입는 피해는 물론 새로 제작하는데에 드는 비용도 높기 때문에, 효율적인 제작 방법과 구조물 건전성 진단을 필요로 한다. 따라서, Fig. 8에 나온 비용과 성능을 고려하여, 연속 탄소섬유 혹은 연속 유리섬유를 이용하여 섬유강화 플라스틱을 제작하고, 이를 진단하기 위한 효율적인 구조물 건전성 진단 기법들이 연구된다. 대표적인 최신 연구 동향으로는, 탄소섬유의 기계-전기적 거동을 기반으로 하는 구조 변형 자가진단이 각광받고 있다.

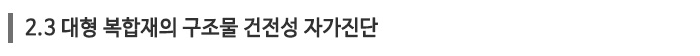

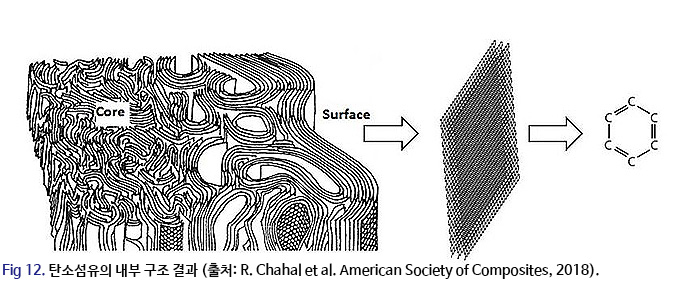

탄소섬유의 구조는 Fig. 12와 같이 여러 층의 그라파이트로 이루어져 있다. 이는 Fig. 7에 소개된 그래핀 층이 겹겹이 싸여있는 구조이다. 물리적 변형이 탄소 원자들의 배치를 바꾸고, 탄소들 간의 전자 확률 구름의 변형으로 인해 전기 전도도가 바뀌는 기계-전기적 거동을 이용하여 복합재의 구조물 건전성 자가진단을 수행한다.

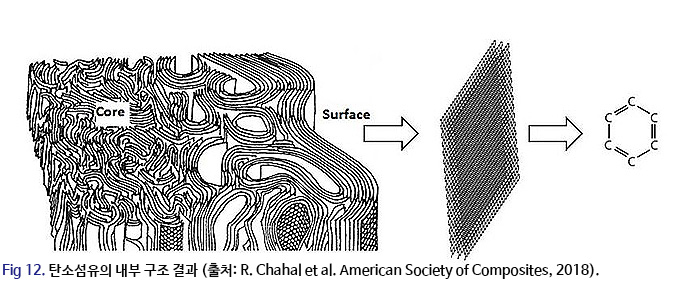

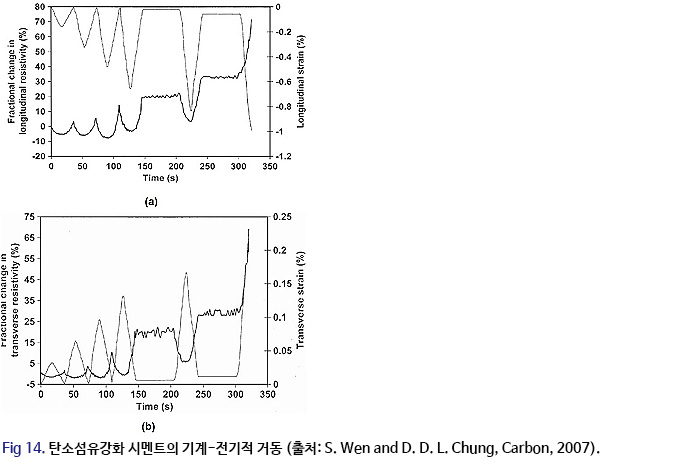

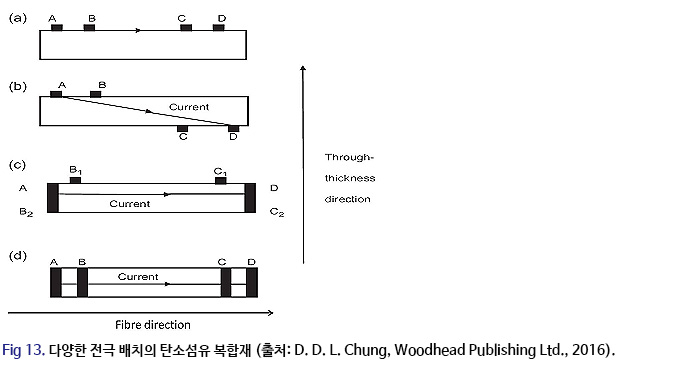

D. D. L. Chung 그룹은 탄소섬유강화 플라스틱과 탄소섬유강화 시멘트에 대한 연구를 수행하였다. Fig. 13과 같이 전극들을 다양하게 배치하고, 3점 굽힘 시험에 따른 기계-전기적 거동을 분석하였다.

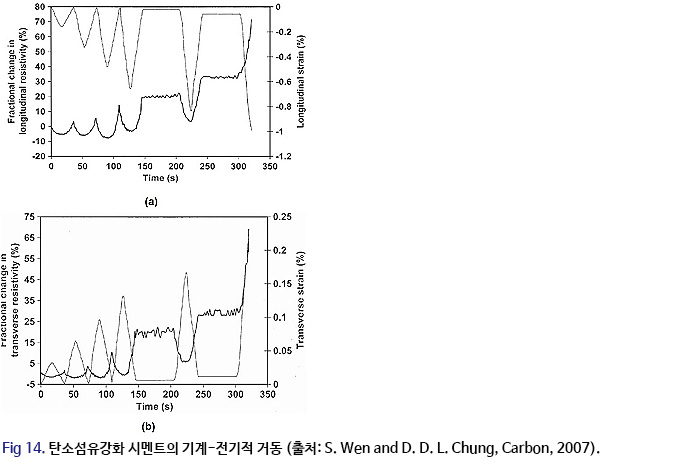

Fig. 14는 탄소섬유강화 시멘트의 기계-전기적 거동 분석 예시이다. D. D. L. Chung 그룹은 구조물의 물리적 변형을 분석하고, 전극과 전극 사이의 물리적 거동이 탄소섬유들의 전기 네트워크의 어떻게 변형하였는지 분석하고, 이를 전기 저항 측정 값과 연관 지어 구조물 건전성 자가진단 연구를 수행하였다.

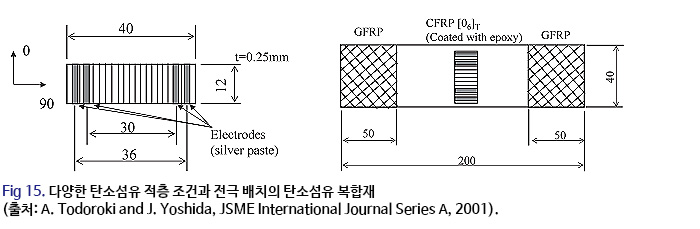

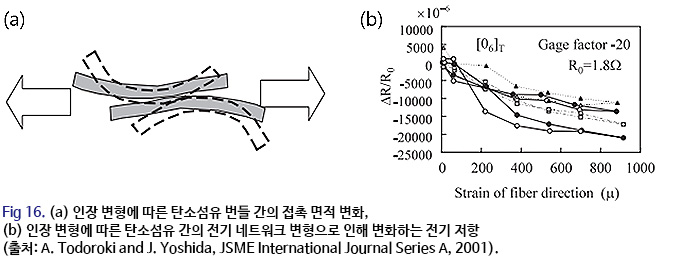

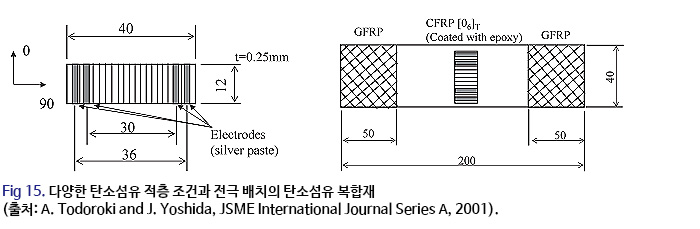

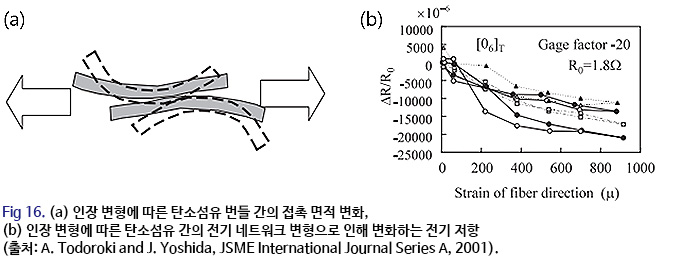

A. Todoroki 그룹은 조금 더 세부적으로, 탄소섬유강화 플라스틱 구조물 내부의 탄소섬유 간의 기계-전기적 거동을 분석하여, 탄소섬유 번들 간의 전기 네트워크 변화를 연구하였다. Fig. 15와 같이 탄소섬유의 적층 조건과 전극 조건들을 다양하게 분석하였다. Fig. 16(a)와 같이 기계적 변형에 따라 탄소섬유강화 플라스틱 내부의 탄소섬유 번들 간의 접촉 면적이 어떻게 변하는지 연구하였고, 이를 전기 네트워크 변화량과 연관 지었다.

나아가, Fig. 16(b)에 나온 탄소섬유강화 플라스틱의 기계-전기적 거동을 고전 판재 역학 이론 (Classical laminate plate theory)에 적용하여 기계-전기적 민감도를 행렬로 모델링하기도 하였다. 이는, 구조 변형 자가진단 기능이 탑재된 지능형 탄소섬유 복합재의 설계에 큰 영향을 미쳤다.

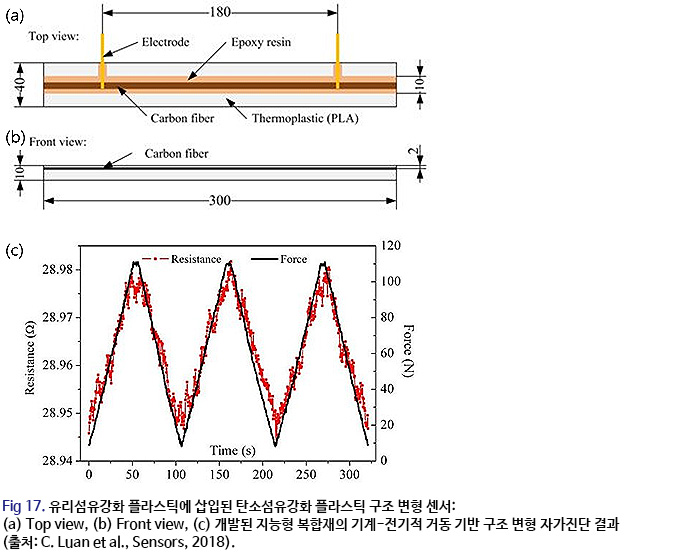

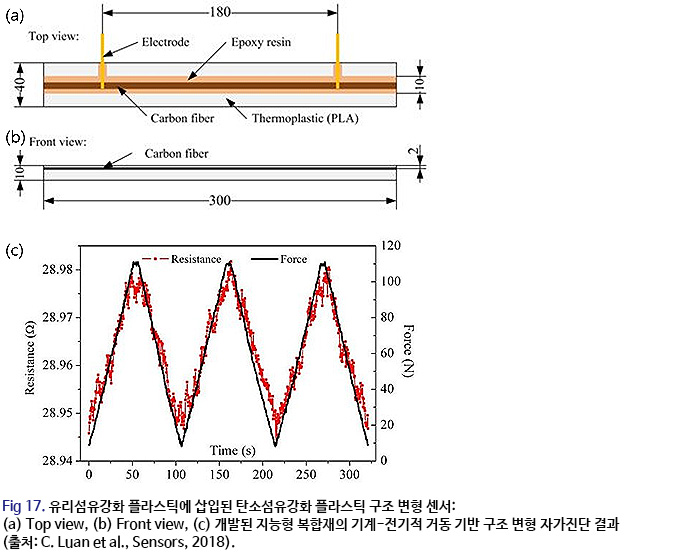

C. Luan 그룹은 Fig. 17(a)와 17(b)와 같이 전기 전도성이 없는 연속 유리섬유강화 플라스틱에 연속 탄소섬유를 삽입하여 기계-전기적 거동 기반 구조 변형 자가진단 복합재 센서 연구를 수행하였다. 탄소섬유의 압저항 효과를 바탕으로, Fig. 17(c)와 같이 기계-전기적 거동을 보이는 센서 개발에 성공하였고, 물리적 특성 강화 효과와 구조 변형 진단 기능을 갖춘 연속 탄소섬유를 복합재 내부에 일체화 시킴으로써, 지능형 복합재 개발 연구에 기여하였다.

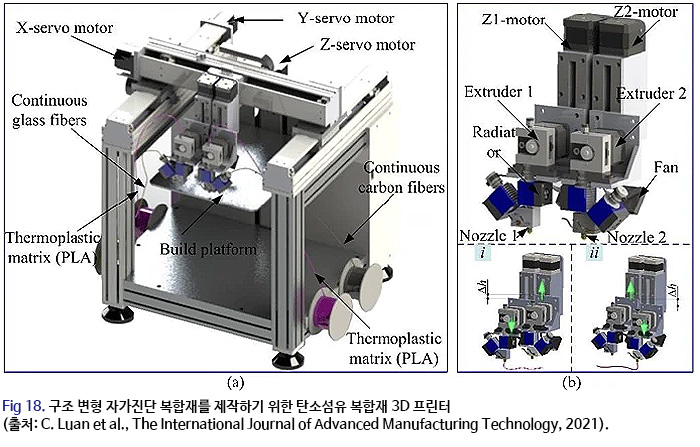

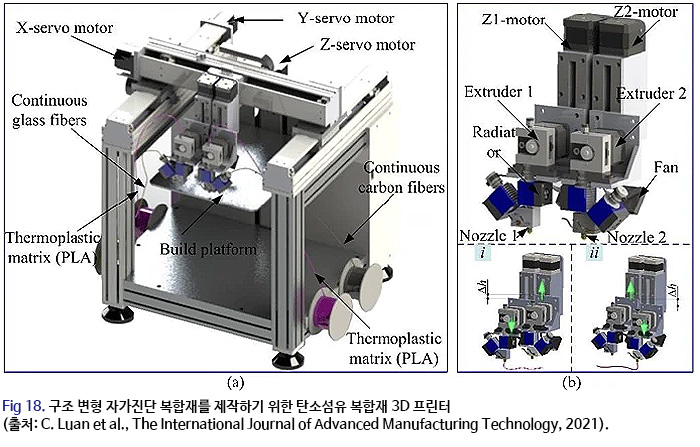

C. Luan 그룹은 연속 탄소섬유 센서를 3D 프린터로 제작하는 기술도 Fig. 18과 같이 개발하였다. 3D 프린터의 헤드에서 연속 탄소섬유와 고온에서 녹은 열가소성 수지를 동시에 프린팅하는 Dual-nozzle printer를 개발하였다.

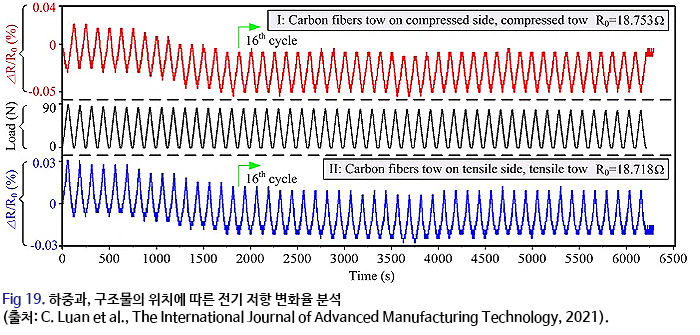

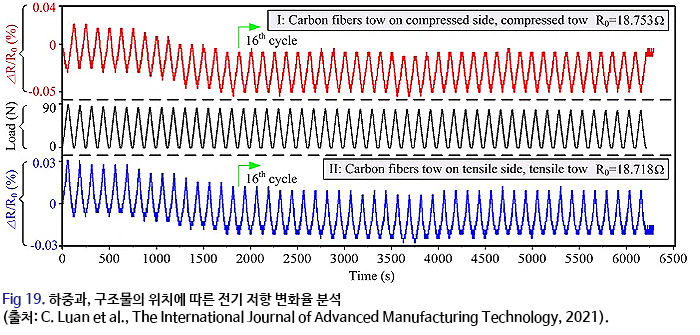

연속 탄소섬유 복합재가 삽입됨으로써 물리적 특성도 강화될 뿐만 아니라, 전기 저항 변화 분석을 통해 Fig. 19와 같이 반복 하중에서의 구조물 변형도 실시간으로 감지가 가능한 센서를 개발하였다. Fig. 19는 Fig. 11(e)와 같이 피로 하중에 대한 성능 증명이기도 하다.

우수한 물성을 가진 복합재가 다양한 분야에서 효과를 발휘하고 있는 현대 기술에서, 복합재의 스마트화가 진행되고 있다는 것이 최신 연구 동향이다. 구조적 기능을 너머 다양한 기능을 탑재한 스마트 복합재를 개발함으로써, 구조물이 아닌 부품 혹은 제품의 경량화를 이루고 있다. 본 칼럼은, 여러가지 기술 중 안전과 비용과 직결되는 구조 변형 기능에 대해 다루었다. 그 중에서 구조물에 외부 센서를 부착하지 않고 구조물 스스로 변형을 자가진단하는 주제에 초점을 맞추었다.

최신 기술로는, 전기 전도성을 지닌 탄소나노물질의 압저항 효과와 물질 간의 전기 네트워크 변화를 이용한 기계-전기적 거동 기반 구조 건전성 자가진단이 지배적이었다. 하지만, 대형 구조물의 경우에는 비용이 중요한 변수로 작용하기에, 탄소나노물질이 아닌 연속 탄소섬유를 이용한 탄소섬유강화 플라스틱들이 많이 제작되고 있다. 따라서, 탄소섬유강화 플라스틱의 구조 건전성 자가진단 연구 또한 활발하게 진행 중이다.

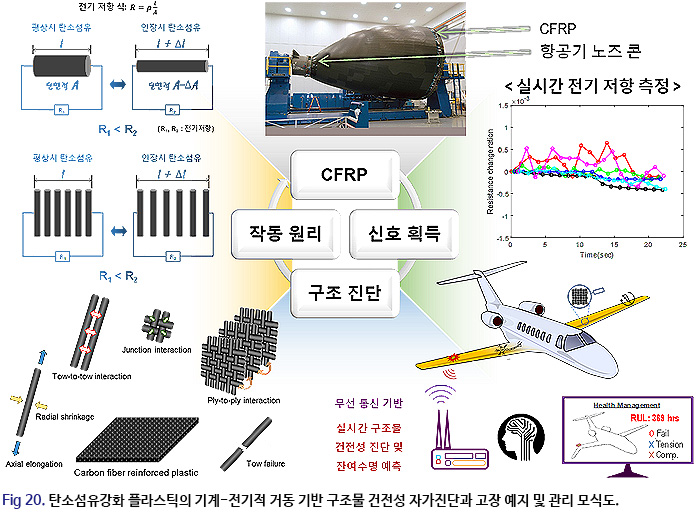

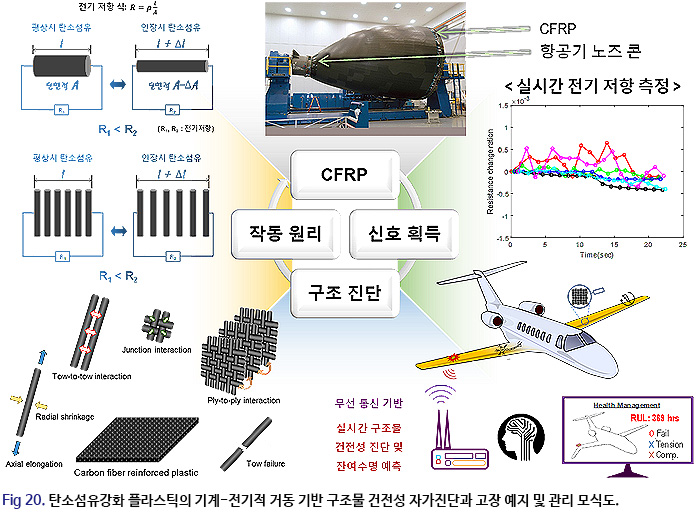

탄소섬유강화 플라스틱의 구조물 건전성 자가진단 적용 모식도는 Fig. 20에 나타나 있다. 복합재의 강화재인 탄소섬유의 기계-전기적 거동을 분석하고, 이를 기반으로 복합재 설계를 수행한다. 구조적 성능과 구조 변형 기능이 탑재된 탄소섬유강화 플라스틱 구조물을 제작하고, 구조물의 전기 저항을 측정할 수 있는 전극을 설치한다.

구조물의 기계-전기적 거동을 기반으로 실시간 구조 변형을 진단하고, 이를 바탕으로 미래의 고장 예지 및 관리까지 수행한다면, Fig. 20의 우측 하단에 나온 그림과 같이 대형 구조물의 건전성 관리를 외부 센서 없이 수행할 수 있다.

탄소섬유 기반 복합재의 향후 연구 전망으로는, Industry 4.0에 발 맞춘 인공지능의 접목이다. 인공지능과 사물 인터넷을 통해 스마트 복합재를 더더욱 스마트하게 만들고, 사물 인터넷을 통해 원격으로 복합재를 스스로 감지하고 컨트롤 할 수 있는 시스템들이 많이 연구되고 있다. 더불어, Fig. 21과 같이 복합재의 제조 공정 단계에 디지털 트윈을 적용하여 스마트 복합재를 스마트하게 제조하는 방법도 연구되고 있다.

|

(0).jpg)

.jpg)