최근에 미국은 달에 유인우주선을 보내는 아르테미스 프로그램을 진행하면서 화성에 유인 우주선을 보내기 위해 NASA와 SpaceX는 SLS와 같은 대형 발사체와 Starship 같은 우주선 개발에 박차를 가하고 있다. 여기서 생각해야 할 사항이 우리가 우주여행을 가거나 달이나 다른 행성에 거주하기 위한 구조물을 짓기 위해 지구에서 모든 재료를 다 가지고 간다면 천문학적인 비용과 많은 시간이 소요될 것이다. 그리고 지구에서 멀리 떨어진 곳에서 원재료가 다 떨어졌을 경우 우주 공간에서 어떻게 자급자족으로 해결해야 하는가 하는 문제가 발생한다. 또한 지구 궤도에 늘어나고 있는 위성의 수명 연장과 수리 및 우주 정거장 구축 등을 위해서는 지구에서 모든 걸 보내는 것에서 벗어난 새로운 개념이 필요하다.

이를 해결하기 위해 나온 개념이 우주에서의 제조(ISM, in-space manufacturing), 현지 물질 사용(ISRU, in situ resource utilization), 우주에서의 조립(ISA, in-space assembly)이다.

우주에서의 제조(ISM), 현지 물질 사용(ISRU), 우주에서의 조립(ISA) 기술 개념은 달과 화성에 유인 탐사선을 보내려고 하는 미국의 NASA에서부터 시작되었으며, 개발을 위한 로드맵은 다음과 같다[1].

다양한 재료를 사용하여 지상에서 3D 프린터 기술 개발 및 검증, 포물선 비행 비행기 내에서 무중력 모사 시험 수행

2014: 플라스틱 재료를 사용한 3D 프린터 데모품 제작, NASA의 PHASE 2단계 중소기업혁신연구 프로그램

2015-2017: AMF(additive manufacturing facility)에서의 3D 프린터 데모, 우주에서의 사용, 재사용 가능성 시제 데모, 우주에서 사용 가능한 물질 데이터베이스 구축

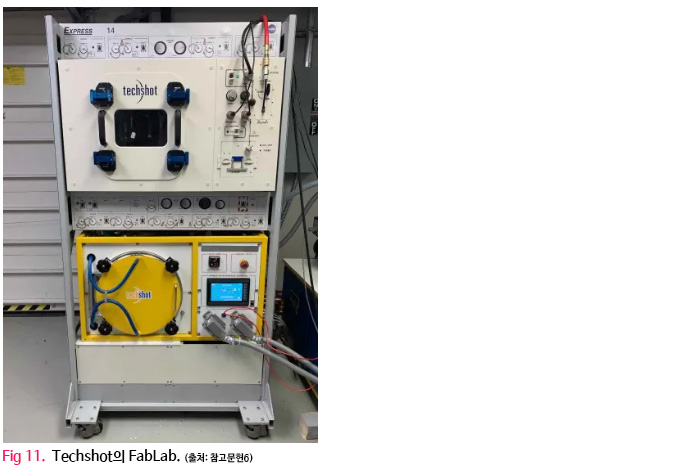

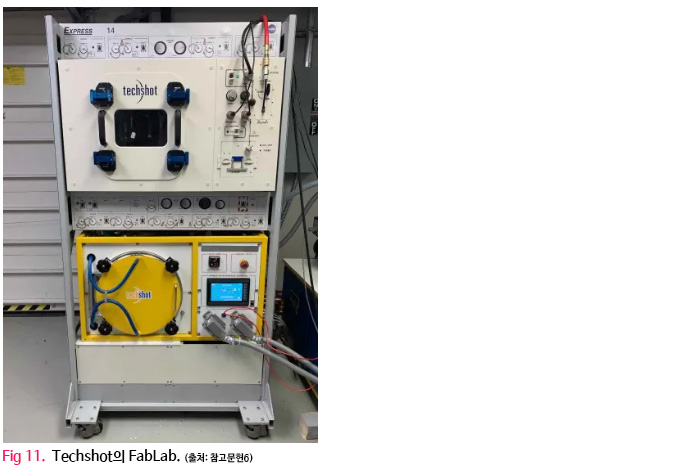

2018-2024: 국제우주정거장에서의 “FabLab” 집중 연구, 우주에서의 재사용기(recycle device), 다목적 (플라스틱, 금속) 물질의 고강도 복합 설비 시스템, 내장 전기 기술 데모, 합성 바이오 기술 데모

(FabLab은 Techshot의 Multi-material Fabrication Laboratory의 약자로 금속 적층 과정, 용광로, 엔드밀 가공이 한 장비 내에서 모두 가능한 장치이다.)

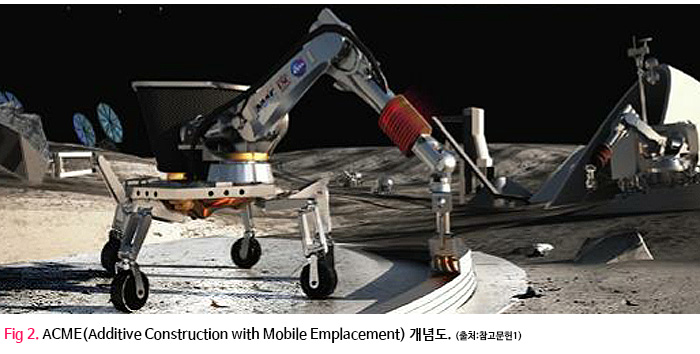

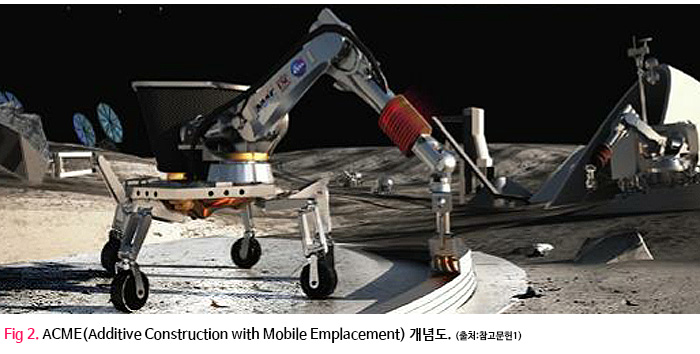

2025-2035: Lagrange FabLabs 로봇과 무선 시스템을 통해 달이나 소행성에서의 자원이나 합성 바이오 물질을 사용하여 부품을 생산하고 수리하며, 재사용하는 기술이나 ACME(Additive Construction with Mobile Emplacement) 구현

2035년 이후: 행성 표면 Points Fab은 3D프린터의 적출 방식을 사용하여 대형 구조물을 건설하거나 수리하는 기술 구현

화성 다물질 FabLab은 화성에서의 재료를 주원료로 하여 구조물, 전기 장치, 부품들을 생산하거나 재사용하여 현지에서 자급자족할 수 있는 기술 구현

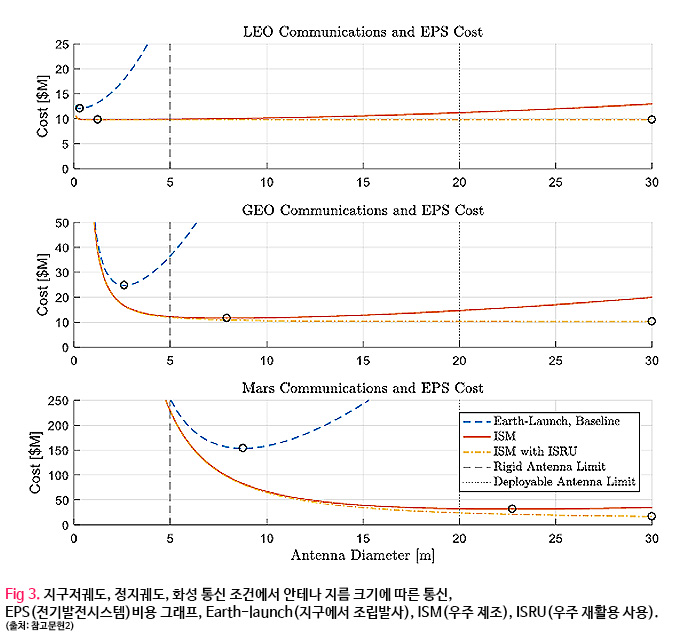

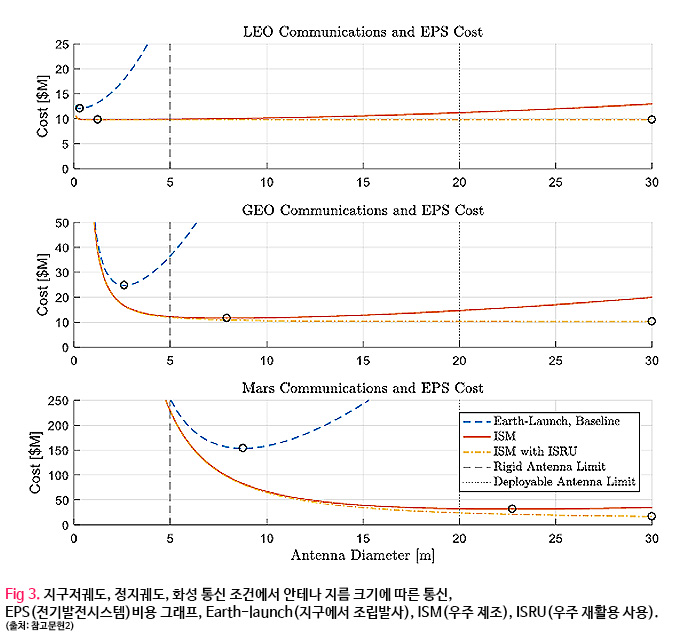

비용적인 면에서 우주에서의 제조 기술/조립을 접근해 본다면 우주공간에서 위성이나 우주선은 추진력을 얻거나 전기 기기 사용에 필요한 전력을 얻기 위해 대부분 태양 전지판을 사용한다[2]. 현재 사용하고 있는 태양전지는 60-178 W/kg, 10-40 kW/m3, $1,000/W 조건으로 10-20 kW발전 능력을 가진다. NASA는 화성 탐사나 그 이상의 심우주 탐사의 경우 >150-300 W/kg, >60 kW/m3, $250/W 이상의 조건에서 100 kW이상의 전력이 필요하다고 말하고 있다[2].

특히 전기추진시스템을 이용하여 가속을 하기 위해서는 비전력을 증가시키는 것은 매우 중요하다. 지구와의 통신과 전력생산을 위한 태양전지 안테나를 우주에서 제조하게 되면 그 크기나 수량을 원하는 만큼 증가시킬 수 있기 때문에 전력 생산에 소요되는 비용은 지구에서부터 만들어 보내는 것에 비해 비용을 크게 줄일 수 있다.

NASA는 앞서 언급한 로드맵에서처럼 2014년부터 우주에서의 제조(ISM)프로젝트를 본격적으로 시작하였다[3]. 이 프로젝트의 주요 목적은 국제우주정거장(ISS, International Space Station)과 지구궤도를 벗어난 우주 미션에 필요한 제조 능력을 확보하기 위함이다. 예상하지 못한 시스템 문제를 승무원들이 즉각적이고 빠르고 안전하게 대처하기 위해서는 현장에서 직접 필요한 부품들을 제작하는 것이 필요하기 때문이다.

특히 지구에서 필요한 부품을 보내는데 많은 시간이 소요된다면 승무원들의 생명과도 연관되어 있기 때문에 달, 화성 유인 탐사를 위해서는 선행되어야 한다. 우주에서의 제조 프로젝트에서는 특히 물질 재사용(material recycling)과 현지 물질 사용(ISRU, in situ resource utilization) 기술에 중점을 두고 있다.

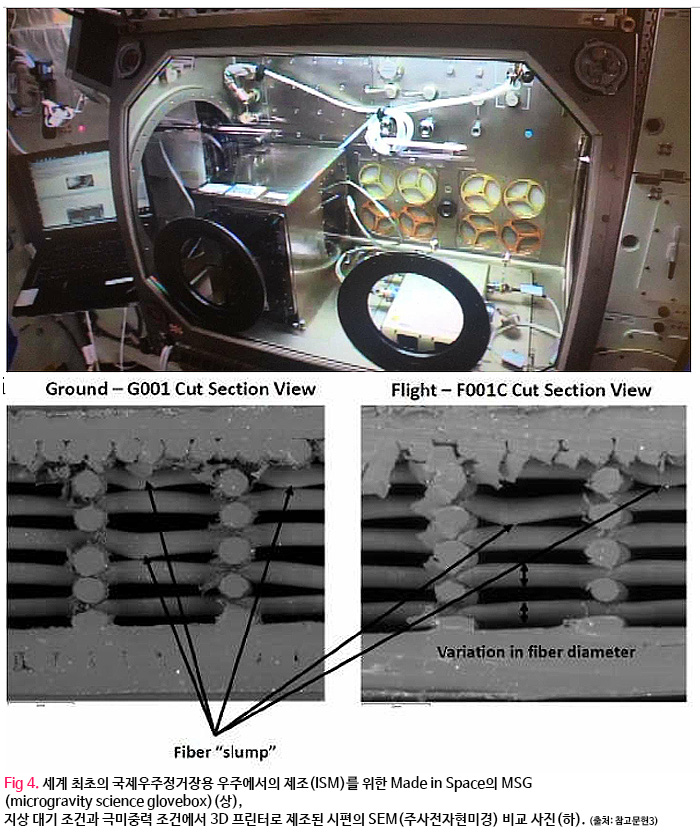

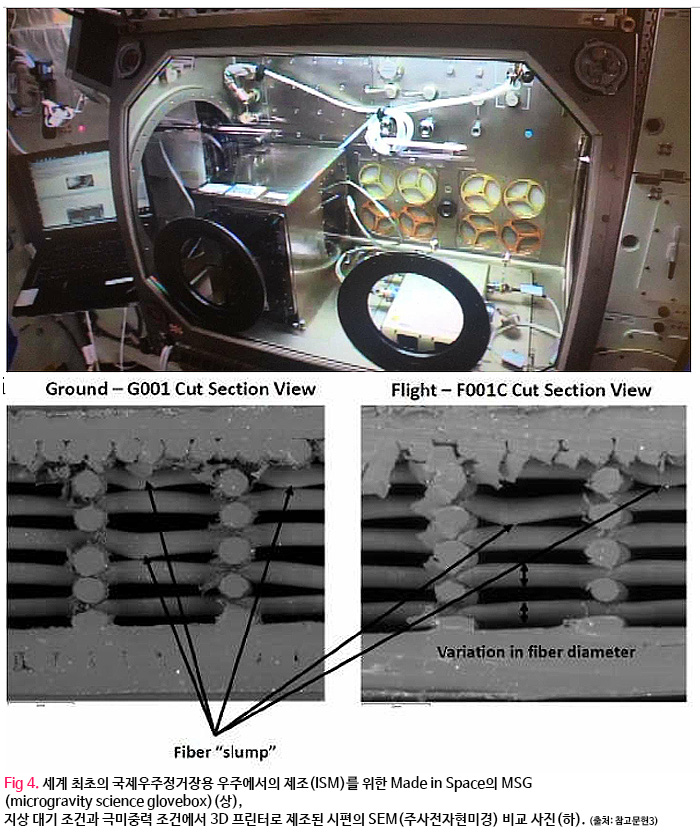

NASA는 중소기업혁신연구프로그램(SBIR, small business innovative research)을 통해 스타트업 중소기업들과의 협업을 통해 우주에서의 제조 기술에 대한 연구를 진행 중이다. Made in Space, Inc라는 기업은 FFF(fused filament fabrication)과정 기반의 3D 프린터 방식을 사용한 극미중력(microgravity)에서의 제조에 대한 개발을 진행 중이다[3].

3D 프리팅 Zero G 기술로 2014년 1단계에서는 지상 대기 조건에서의 시편 제작, 2016년 2단계에서는 극미 중력 조건(국제우주정거장)에서의 시편 제작을 통해 시편의 물성치에 대한 비교가 진행되었다. 주사전자현미경(SEM, scanning electron microscopy), 컴퓨터 단층 영상(CT, computed tomography), 푸리에 변환 적외선 분광법(FTIR, Fourier transform infrared spectroscopy) 등을 통해 1, 2단계에서 만들어진 시편의 질량, 밀도, 체적, 물리적 강성, 표면 성질 등을 분석하였다.

분석 기준은 미국 재료 시험 협회(ASTM, American society for testing and materials)에서 규정하는 기준을 기반으로 비교한 결과 대기 조건과 극미중력(즉 국제우주정거장의 궤도상 중력)에서 제작된 시편의 차이는 없는 것으로 확인되었다.

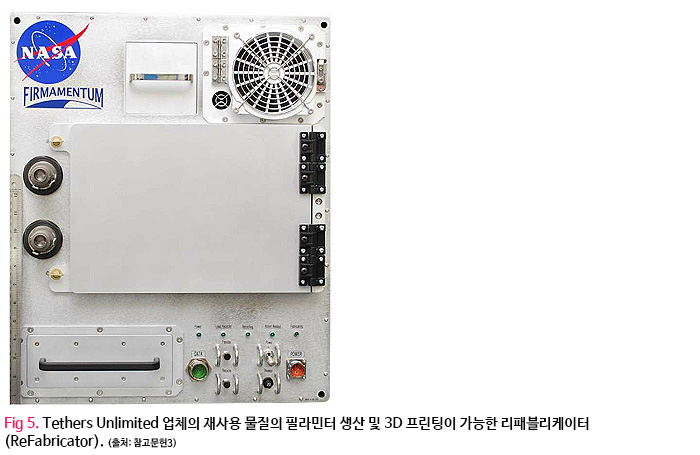

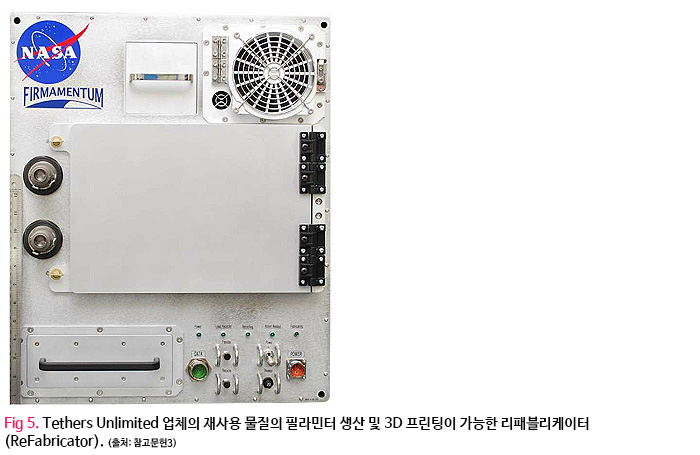

재활용 소재를 사용한 방법은 Tethers Unlimited라는 업체가 2018년 국제우주정거장 사용 목적으로 개발한 리패블리케이터(ReFabricator)이다[3,4]. 리패블리케이터는 3D 프린터와 재활용 장치를 결합한 방식으로 Ultem 9085(PEI/PC)를 고품질 3D 프린터 필라멘트로 출력 가능하다. 국제우주정거장에 EXPRESS 랙을 설치하여 7단계의 재생/출력 사이클이 돌아가게 되며, 각 재생 사이클에서 프린터에 필요한 필라멘트를 재생산하게 된다. 리패블리케이터 역시 극미 중력에서 반복성, 폐쇄 루프 과정에서의 재생 플라스틱 공정 시스템이 정상적으로 작동되는지 검증하였다.

2017-2018년동안 NASA의 중소기업혁신연구 프로그램을 통해 개발된 우주에서의 제조 기술 사례를 더 살펴보면 다음과 같다[3]. Made in Space의 Vulcan Advanced Hybrid Manufacturing System은 금속 가공을 위해 용접 기반 적층 제조(additive manufacturing)방법으로 CNC 밀링가공이 가능하다. Ultra Tech Machinery의 초음파 적층 제조(ultrasonic additive manufacturing)는 두 금속박의 경계층 사이의 산화층을 음파로 제거하여 고체 상태의 접착이 가능하다.

Tethers Unlimited의 MAMBA(metal advanced manufacturing bot-assisted assembly)는 3개의 기술로 이루어져 있다. 금속 조각을 금속 잉곳(metal ingot)에 보내어 주괴를 만든다. 극미 중력에서 CNC 밀링이 주괴를 가공하며, 로봇 기반 시스템을 통해 자동으로 가공된 물질이나 부속품을 하위 시스템을 통해 보내어지게 된다. MAMBA는 같은 Positrusion이라는 과정을 통해 재생 플라스틱을 리퍼블리케이터로 보내어 우주항공분야에서 요구하는 수준의 금속 가공이 가능하다.

Tethers Unlimited는 ERASMUS는 의학 등급과 식품 안정에 관한 플라스틱 재사용과 위생 시스템(Medical grade and food safe plastic recycling and sanitization system)이다. 이는 국제우주정거장에 거주하는 우주 비행사들의 면역 시스템에 박테리아나 바이러스의 감염을 막기 위한 것으로 열건조와 UV 살균을 통해 의료, 식기류를 재활용 시스템과 3D 프린터를 통해 공급하게 된다.

기존에 국제우주정거장을 조립하거나 유지보수를 할 경우에는 우주비행사가 선체 외부로 나와 조립을 하였다. 이와 같은 경우 우주쓰레기와 같은 외부 충돌에 의해 우주비행사는 위험에 노출된다. 또한 수리나 조립을 위해 매번 우주비행사를 보내야 하기 때문에 우주에서의 제조와 함께 우주에서의 조립(ISA, In-space assembly)이 필요하다[5].

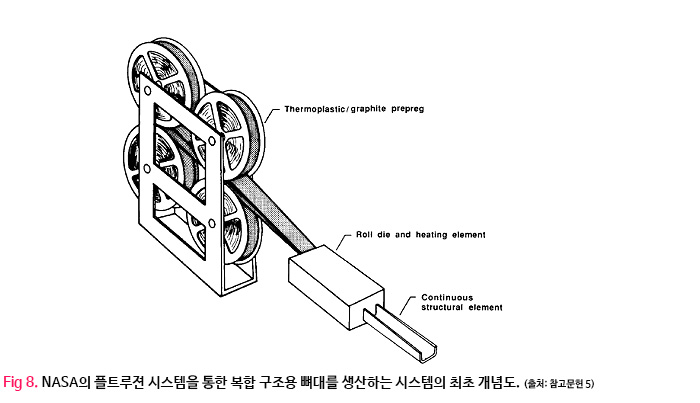

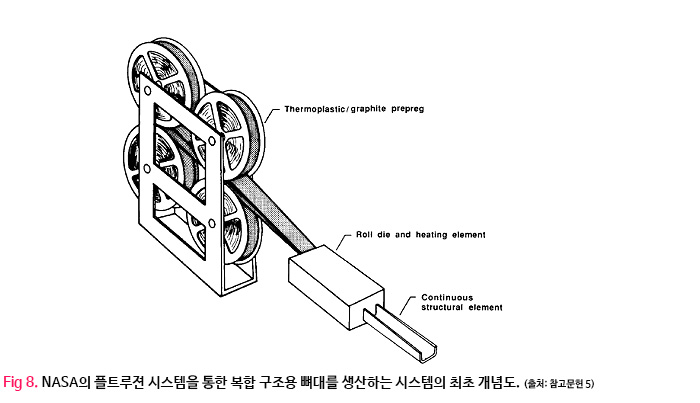

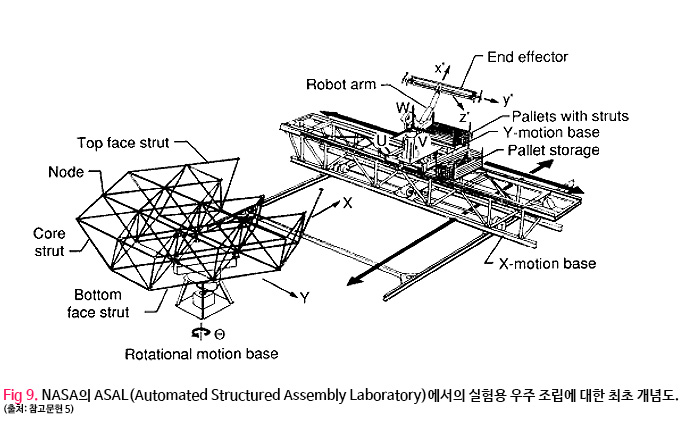

1980년 NASA의 Langley Research Center의 Wilson[5]에 의해 플투르션 공정을 사용한 최초의 우주에서의 조립 개념이 소개되었다. 이는 열플라스틱이나 그라파이트 프리프레그를 전기 히터로 녹이며 열사출을 하는 방식이다. 사출된 프레임은 거미 형태의 크레인 로봇을 통해 궤도에서 조립을 하는 개념이다.

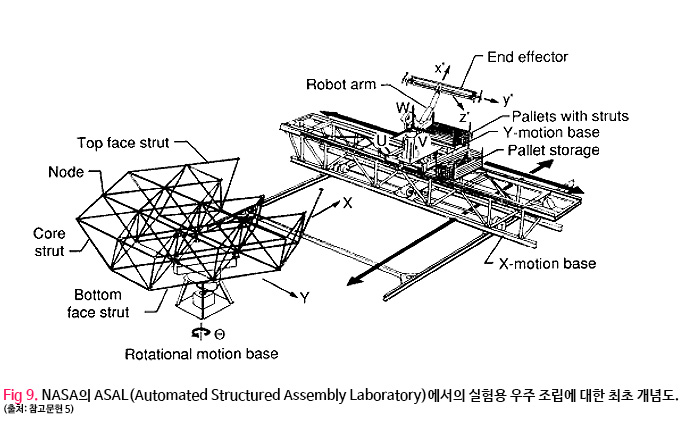

Rhodes는 ASAL(Automated Structures Assembly Laboratory)라는 개념을 선보였다[5]. 회전하는 대상체에 X축, Y축, 수평으로 이동 가능한 ASAL이 로봇팔을 통해 스트러트를 하나하나 조립하는 방식이다. 1995년에 Doggett는 산업용 로봇을 사용하여 ASAL을 구현해 보인 바가 있으며 최근에 제안되고 있는 대부분의 ISA 기술 개념은 Rhodes의 개념에서 크게 벗어나지 않는다.

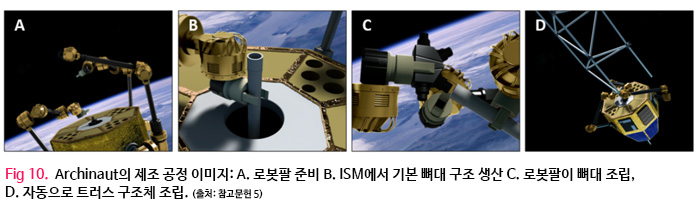

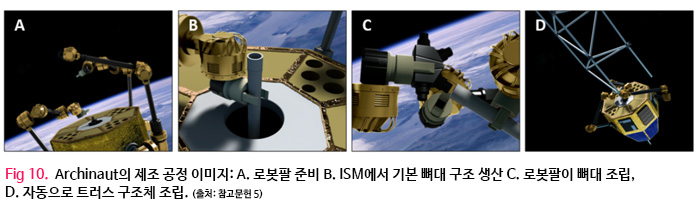

이와 같은 선행 개념 및 연구를 토대로 Made In Space는 Archinaut 기술을 개발하고 있다. 기본 개념은 Archinaut 제조 로봇이 지구궤도에 발사되면 기체 내부에서는 3D 프린팅이나 플투르션 공정을 통해 스트러트를 공급하고 로봇 팔을 이용해 태양 전지판 플레임이나 구조물을 조립하면서 만들게 된다.

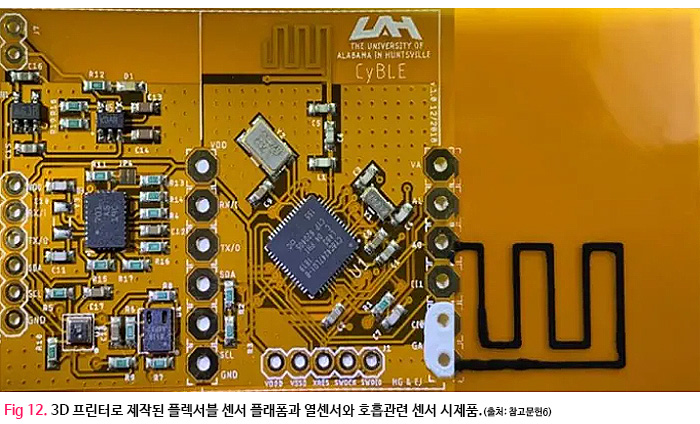

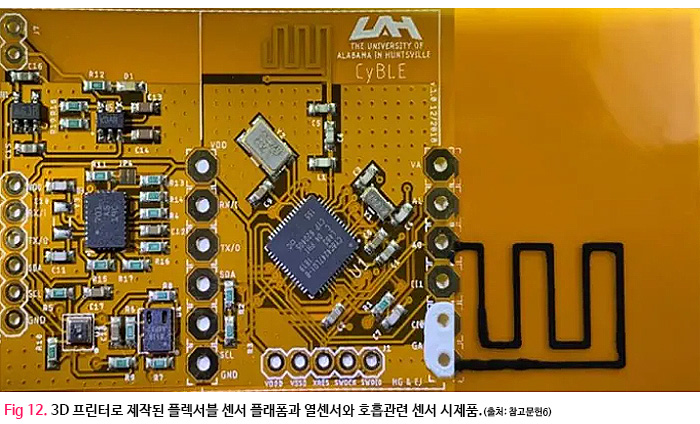

현재 NASA의 ISM, ISA 관련 부서에서는 Techshot의 FabLab을 사용한 금속 적층, 용융, 엔드밀 가공 시스템에 관한 연구가 진행중이며, 3D 프린터로 제작된 고속 BLE 통신이 가능하며 접을 수 있는 센서 플랫폼과 열센서, 호흡관련(CO2) 센서를 개발하여 2022년에 ISS에서 무중력 테스트를 하고자 계획하고 있다[6].

2020년 9월 Made in Space는 상용 터빈 블리스크를 가공하기 위한 장치인 Turbine Ceramic Manufacturing Module(CMM)을 보내어 우주정거장의 무중력 상태에서 세라믹을 가공하는 시험을 진행 중이다. 터빈 블리스크는 항공 터빈 엔진에 사용되는 로터의 디스크와 블레이드가 조합된 형태로 고도의 정밀한 가공이 필요한 부분이다[7].

마지막으로 이와 같이 많은 장점이 있는 우주에서의 제조/조립 기술을 위해서 해결해야 하는 과제를 정리하면 다음과 같다[8].

장점: 기존의 부품들은 발사체의 페어링 제한에 의해 크기가 제한적이지만 이런 부품 크기의 제약이 없어지며 구조 중량을 약 30%까지 아낄 수 있다.

해결 과제: 우주에서의 제조 기술의 경우 무인 시스템에서 제조/조립이 가능해야 하며, 3D 제작을 위한 재료 역시 극미 중력 환경에서 사용해야 하기에 매우 제한적일 수 있다.

장점: 발사스케줄에 대해 독립적이며 부품의 운송 시간 보다는 제조와 테스트 시간만 필요하며 특히 심우주 미션에 적합하다. 또한 위성의 수명 증대와 파손 위성의 수리가 가능하다.

해결 과제: 지구로부터 통신을 통한 무인 제조를 해야 하기 때문에 통신이라는 제한적인 요소와 제조 설비 작동에는 높은 전력과 열 발산 장치가 필요하다.

장점: 지구에서 제작해서 보내는 것보다 원료나 주재료는 발사를 위한 포장이 용이하며 극미중력에서 오히려 더 용이한 제작 기술(3D 프린팅)이 있다.

해결 과제: 우주선의 동력학적 특성에 영향을 받지 않는 제조를 위해 안정적인 장소가 필요하며, 무중력 환경에서의 유체 흐름, 표면 장력, 입자 유동 등에 대한 정보가 부족하기에 이에 대한 선행 연구가 필요하다.

인류의 우주로 향한 관심이 증대하면서 인간이 직접 달이나 화성으로 갈 날이 멀지 않았다. 지구와 달과 화성의 중간 지점에 게이트웨이를 건설하거나 달이나 화성의 지표면에 거주공간을 구축하기 위해서는 지구에서 가져간 재료나 현지의 물질들을 사용해야 한다. 이를 위해 필요한 기술이 우주에서의 제조/조립 기술이다. 이는 지구 궤도에 위성들을 새로 만들거나 수리가 가능하고 외계의 행성 표면에 구조물을 만들 수 있다. 3D 프린팅의 개발과 발전 덕분에 가능하며 인공지능과 통신 시스템이 뒷받침 되어야 가능한 기술이다. 여기서 가장 중요한 과제가 우주의 극미중력에서 기술 검증이 되어야 하기에 국제 우주정거장 같은 곳에서 검증 실험이 수행되어야 한다. 따라서 이와 같은 기술은 현재 미국 내에서만 주로 이루어지고 있다. 우리나라는 3D 프린팅을 통한 발사체 엔진 부품 제작 시도가 이루어지고 있으며, 향후 우리나라의 우주개발 사업이 활성화된다면 이와 같은 우주에서의 제조/조립 기술에 대해서도 관심을 가지고 연구개발이 진행될 것으로 사료된다.

|

(0).jpg)

.jpg)