코팅 공정에서 고질적인 문제인 유체 불안정성 (Flow Instability)에 대하여 얘기를 해보도록 하겠습니다. 유체 불안정성이란 것은 일반적으로 서로 다른 물성 (밀도 혹은 점성)을 갖는 두 유체의 계면 사이에서 발생되는 불규칙적인 움직임으로 자연현상에서 주로 관측되곤 합니다.

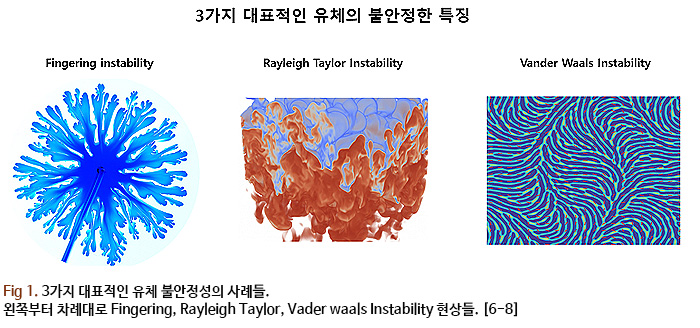

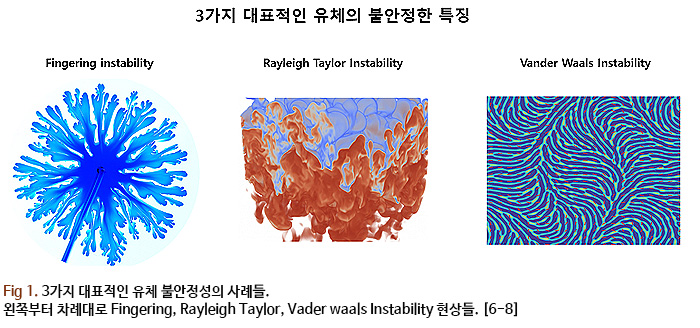

이런 유체 불안정성은 현재 크게 3가지 분류로 구분됩니다. (1) Fingering Instability, (2) Rayleigh-Taylor Instability, (3) Vander waals Instability 로 구분됩니다. Fig. 6 은 위 3가지 불안정한 특징을 보여주는 사례입니다.

첫 번째로 Fingering Instability는 두 유체 사이의 점성도의 차이로 인하여 계면이 마치 손가락 형상처럼 불안정한 유동형태를 보이기 때문에 그렇게 정의하였습니다. 해당 현상은 초기에 Saffman과 Taylor에 의하여 연구되어왔습니다. Fig. 1과 같은 셋팅을 연구분야에서는 Hele-Shaw setting이라고 부르곤 합니다.

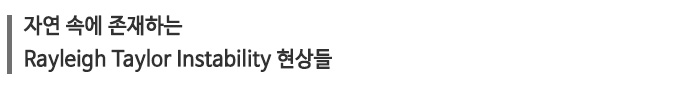

두 번째의 불안정한 특징은 RTI (Rayleigh Taylor Instability) 입니다. 이 현상은 일반적으로 두 유체사이의 밀도 구배로 인하여 발생되는 현상으로 유체가 다른 유체 사이로 침투할 때 발생하는 현상으로 뒤섞이는 불안정한 현상을 의미합니다. 일반적으로 확산과 유사하고 중력이나 온도차이 등으로 인하여 예민한 반응을 보이게 됩니다. 이 현상은 자연세계에서 정말 흔하게 관측되기도 합니다. 따라서 연구자들에게 있어서 매우 매력적인 현상으로 많은 연구 내용들이 나오고 있습니다.

마지막으로 언급드릴 불안정한 특징은 바로 Vander Waals Instability입니다. 위의 두 가지 유체의 불안정한 특징은 다소 거시적인 입장에서 하나의 유동장이 불안정한 왜곡을 발생시키는 반면 이 현상은 나노미터 혹은 분자 단위에서 발생되는 반데르 발스의 힘에 의하여 유체의 웨이브를 발생시키는 것을 의미합니다. 특히 나노미터 혹은 그 보다 작은 박막제조 코팅 기술에서 발생되는 문제로 기판의 젖음성과 코팅 용액 파티클 사이의 인력 등의 힘으로 인하여 필름 표면에 주기적인 굴곡이 생기는 현상입니다.

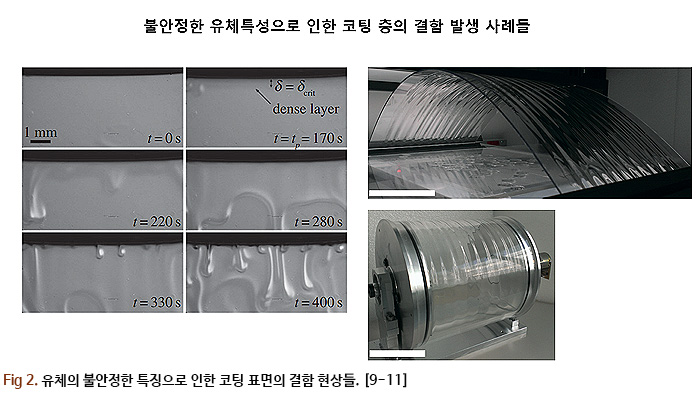

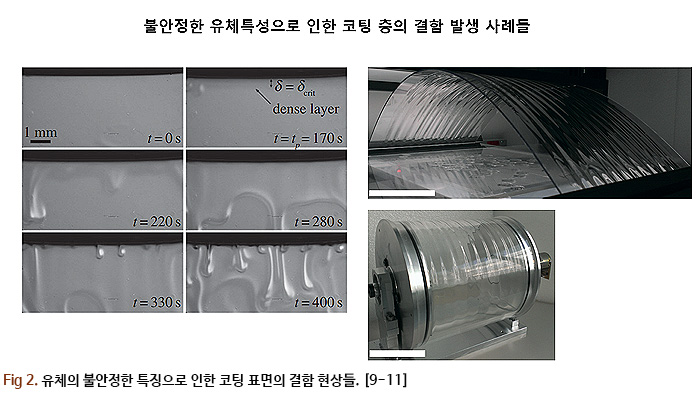

위와 같은 불안정한 특징들은 코팅 공정에 있어서 매우 치명적이게 됩니다. Fig. 2은 실제 코팅 공정에서 발생되는 문제들입니다. 그림과 같이 시간이 지남에 따라서 벽면 표면에 코팅된 유체 용액들이 웨이브가 생기거나 굴곡이 지는 현상을 확인할 수 있습니다.

이렇게 박막 내부 흐름에서 발생되는 유동장의 불안정한 특징은 반드시 개선되야할 문제들이고 일정하고 균일한 코팅 분포를 얻어내기 위해서는 반드시 해결해야할 공정과제로 자리잡게 되었습니다. 그러면 본격적으로 이러한 불안정한 특징과 코팅사이에 어떠한 관계가 존재하는지 구체적으로 알아보도록 하겠습니다. 가장 흔한 현상인 Rayleigh Talyor Instability 에 대해서 설명드리도록 하겠습니다.

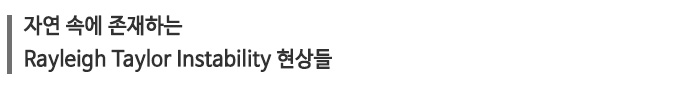

RTI (Rayleigh Taylor instability) 현상은 밀도가 높은 유체가 상대적으로 낮은 유체내부로 가속화될 때 두 계면사이에서 발생되는 불안정한 특징을 의미합니다. 일반적으로 이 현상은 중력이나 대류 등 자발적으로 발생되는 힘에 의하여 유동이 불안정하게 흘러가는 것을 의미합니다.

Fig. 3은 밀도차이가 존재하는 두 계면 사이에서 상층부에 존재하는 유체가 하층부 유체속으로 침투하는 현상을 볼 수 있습니다. 초기 단계에 두 유체는 서로간의 인력으로 규칙적인 배열을 하고 있었으나 시간이 지남에 따라서 중력과 확산에 의하여 Droplet 형태로 분리되는 불안정한 특징을 볼 수 있습니다.

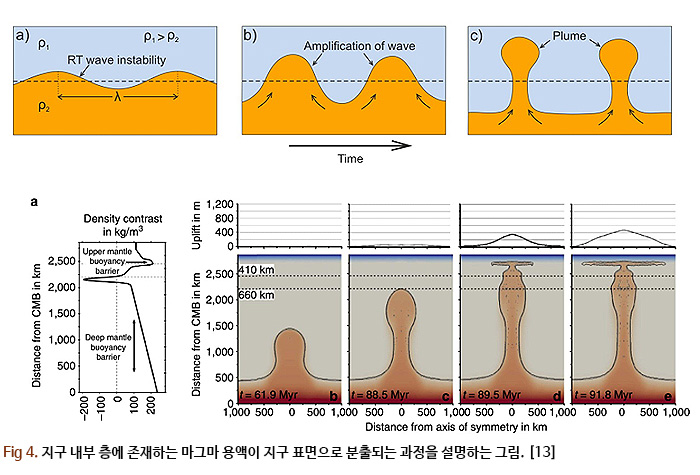

이런 RTI 현상은 자연계에서 수세기동안 존재하던 현상이였습니다. 특히 지질학적으로 봤을 때 지구 내부에서 발생하는 자연재해 현상 중 화산분출과 같은 현상들이 설명이 가능하였습니다. 멘틀 내부에 존재하는 밀도 층간의 역전으로 인하여 밀도 차이가 존재하는 두 층의 계면사이에서 중력에 의한 불안정성으로 인하여 낮은 밀도가 순간적으로 압력구배가 형성되어 경계면을 왜곡하는 현상으로 화산 분출이 발생한다고 볼 수 있습니다.

지구 과학자들은 RTI 현상을 기반으로 화산분출이 다음과 같은 4 단계로 이루어진다고 설명하였습니다. 첫 번째 단계에서는 밀도가 서로 다른 지층이 존재하였고 Fig. 4a와 같이 시간이 지남에 따라서 두 밀도가 다른 인터페이스 사이에서 RTI 현상으로 인하여 왜곡이 점진적으로 형성되는 단계입니다. 물론 해당 과정에서는 불안정한 특징이 과도하게 발생하지 않았기 때문에 많은 지질학자들은 해당 단계에서는 지배 방정식을 선형화 하여 발생 시점에 대하여 설명할 수 있습니다.

두 번째 단계는 Fig. 4b단계로 계면 사이의 Wave의 형상이 점차 과도화 되는 것을 의미합니다. 이 과정에서는 직전 단계와 다르게 밀도가 상대적으로 낮은 용암들이 비선형적으로 갑작스런 변화를 수반하기 때문에 Plume이 과도하게 성장하는 단계를 의미합니다.

마지막 Fig. 4c 단계는 불안정한 변화의 마지막 단계로서 하층부 일부가 Plume 형상을 보이면서 Droplet 상태로 떨어져나가고 전체적인 구조가 무너지는 단계입니다. 지질학에서는 지구 내부에는 상대적으로 점성도가 매우 높은 끈적한 상태의 유체구조가 지배되고 있기 때문에 느린 점성 특징으로 인하여 관성과 표면 장력의 영향을 거의 무시할 수 있고 레이놀즈 수가 매우 낮은 유체 특징임을 고려할 때 레일레이 테일러 불안정 모델에 잘 부합한다고 할 수 있습니다.

따라서 많은 지질학자들은 지구 내핵 화산 분출 모델을 설명하기 위하여 유체의 불안정한 특징을 적용하곤 합니다.

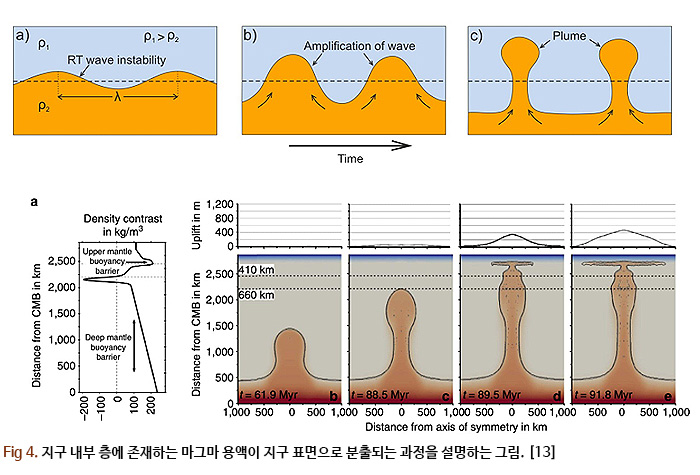

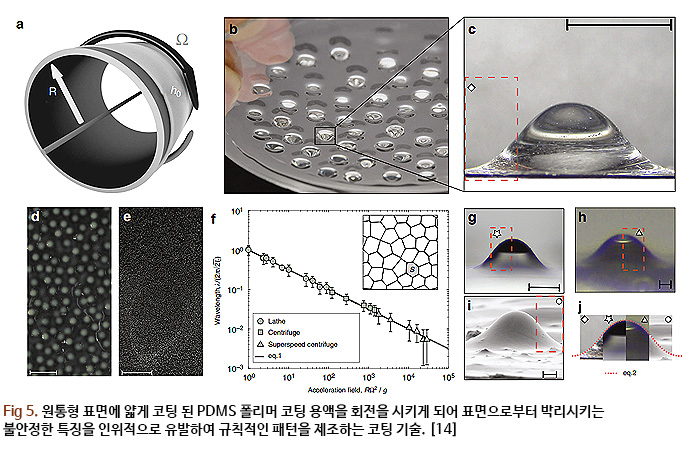

지금까지 유체의 불안정한 특징은 박막 제조 기술에 있어서 치명적인 문제로 간주되어 왔기 때문에 이를 개선하기 위하여 많은 연구진들은 해당 현상이 발생되지 않는 물리적인 조건을 찾기 위하여 많은 연구를 병행하였습니다. 하지만 최근에는 이런 불안정한 특징들을 활용하여 새로운 방식의 코팅 제조기술을 제안하는 연구가 제시되고 있습니다. 2018년도에 NATURE COMMUNICATIONS 에 게재된 논문인 "Designing soft materials with interfacial instabilities in liquid films" 에 따르면 유체의 불안정한 특징을 활용하여 특별한 기능을 수행할 수 있는 3차원 메타표면을 제조하는데 사용되었음을 알 수 있습니다. 인위적으로 불안정한 현상을 발생시켜서 표면에 굴곡진 웨이브를 제조하고 이를 기반으로 특수한 기능을 갖는 메타 표면 혹은 스마트 디스플레이와 같은 신 기술에 적용하고자 하였습니다.

Fig. 5는 지금까지 제시된 박막 기술들과 비교한다면 정말 새로운 코팅 방법이 될 수 있습니다. 기존 코팅 방법들은 모두 평평하고 균일한 두께층을 제조하는 방식이였지만 만약에 이런 RTI 기술을 접목해본다면 표면에 규칙적인 웨이브가 형성되거나 그 정도를 조절할 수 있는 신 제조공법이 될 수 있습니다.

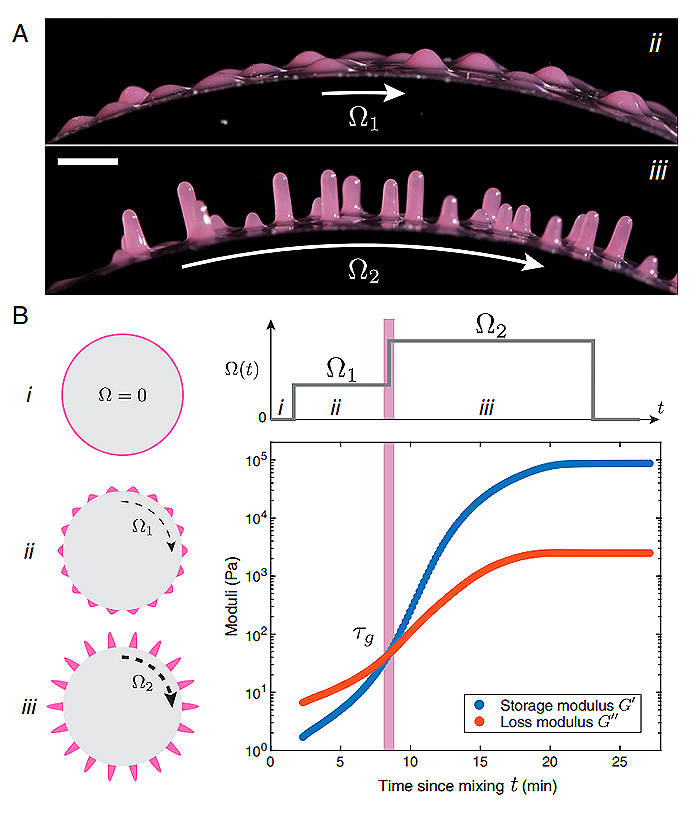

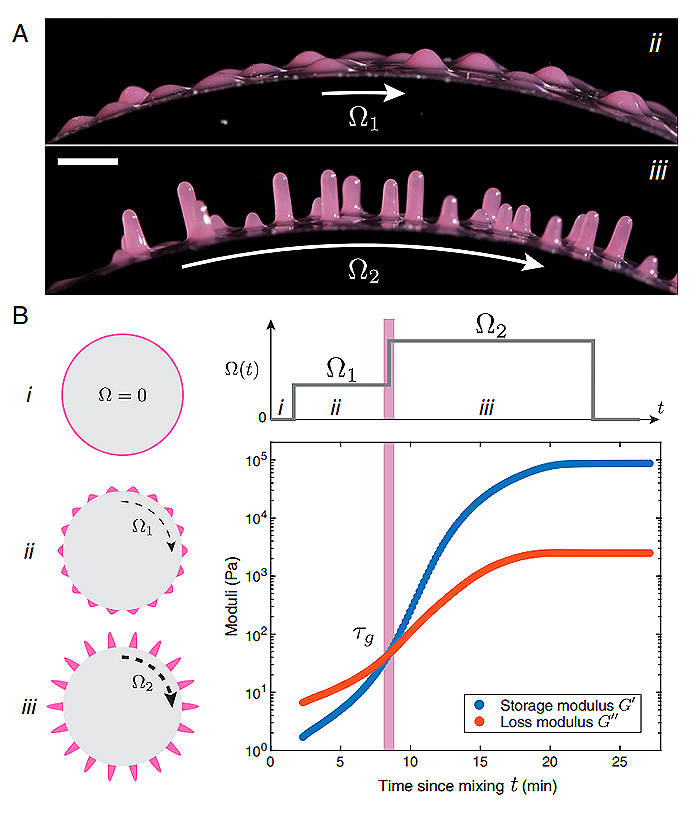

Fig. 5는 지금까지 제안해드렸던 스핀 코팅, 딥 코팅과 같은 공정 기술로서는 구현해낼 수 없는 특수한 박막 제조기술을 RTI를 인위적으로 유발하여 표면에 변화를 주는 연구입니다. 아까 설명하였듯이 RTI 현상은 두 계면사이에서 발생하는 현상으로 서로간의 침투 현상이 발생할 때 Droplet 형태로 발생되는데 본 논문에서는 원심력을 통하여 이 현상을 가속화 시켜 원하고자 하는 패턴을 제작하고자 하였습니다.

Fig. 5의 a 는 PDMS 기반의 폴리머 Thin film을 실린더 형태 표면에 코팅을 한 상태에서 일정한 Rotating 속도로 회전하는 것을 나타냅니다. 이 때 표면 코팅을 한 뒤 규칙적인 구멍이 새긴 Lacttice를 코팅된 외벽에 접착시킨 상태로 회전을 주게 되면 사전에 정해진 구멍 표면으로 부터 불안정화된 폴리머 용액들이 Droplet 형태로 분출되기 시작할 것 입니다. 그리고 폴리머 기반 코팅은 시간이 지남에 따라 점차적으로 경화가 완료되기 때문에 만약 완벽히 떨어져나가기 직전의 회전수 만큼 돌리게 된다면 마치 웨이브가 생긴 형상대로 고체화가 완료되기 때문에 표면에 규칙적인 굴곡이 생기는 3차원 박막이 형성되는 것을 알 수 있었습니다. Fig.5 c의 모습은 RTI로 부터 표면으로 부터 분리가 되는 시점에 모두 경화가 완료되어 고체형태로 굳은 형상을 보여주고 있습니다.

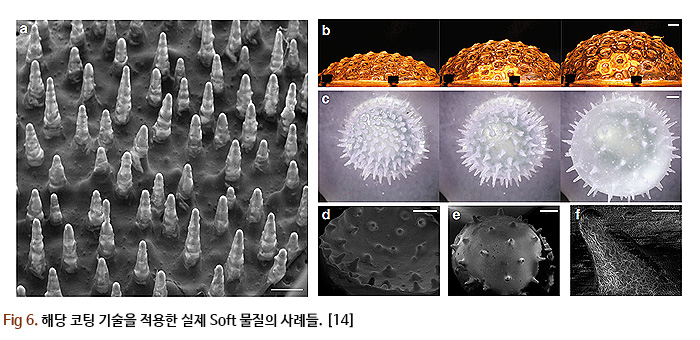

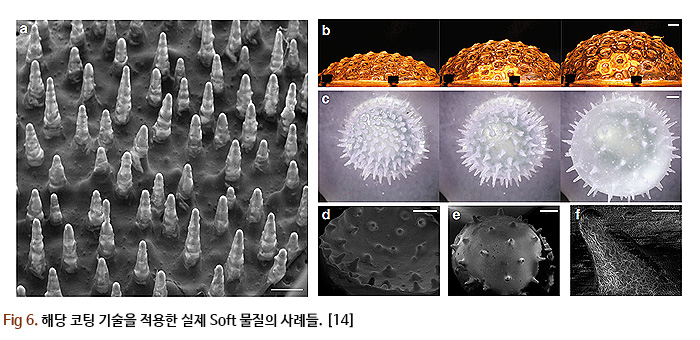

Fig. 6는 [14] 에서 언급된 방식을 적용하여 실제 샘플을 제작한 것을 의미합니다. 또한 2021년도에 PNAS 게재된 논문 "Elastic amplification of the Rayleigh–Taylor instability in solidifying melts" 에 따르면 가해주는 회전 속도에 따라서 형상이 어떻게 바뀌는지 확인하였습니다. 이들 역시 원심력을 빠르게 증가시켰을 때 불안정한 특징으로 Thin film에 존재하는 코팅 용액이 어떤 형상으로 분리되는지 알고자 하였고 보다 구체적으로 회전 속도와 형성되는 Droplet의 높이를 엄밀하게 관측하였습니다.

이들은 실린더 형상 표면의 회전속도를 지속적으로 증가시켰을 때 어떤 형상을 갖는지 테스트를 진행하였습니다. 그 결과 RPM을 240에서 1300 까지 증가시켰을 때 Droplet되는 형태의 높이가 어떻게 결정되는지 밝혀냈습니다. 따라서 최종적으로 우리는 원심력의 회전속도로 표면 제조 방식을 조절할 수 있습니다. 이와 같은 방식으로 제작된 메타표면은 활용될 수 있는 분야가 무긍무진합니다. 액체 금속 뿐만 아니라 형상 기억 폴리머와 같은 모든 용액들을 다음과 같은 방식으로 원하는 패턴으로 제작할 수 있습니다.

혹은 원심력이 아니라 진동, 음파, 전자기파 등으로도 표면 패턴을 조절할 수 있다는 가능성을 보여주고 있습니다. 최근 코팅 기술들은 이와 같이 지속적으로 발전해나가고 있고 보다 다양하고 창의적인 방식으로 제조기술들이 확장되고 있습니다.

기존의 문제점으로 치부되었던 현상을 오히려 역으로 활용하여 새로운 신 공법에 적용하는 이 논문의 접근 방식은 우리들 모두에게 필요한 역량이 아닐까 생각이 듭니다.

|

.jpg)

.jpg)

(0).jpg)