열화학 열저장의 개념 및 TCM 반복 실험을 위한 장치 설계

임태수 교수(한국폴리텍대학 기계시스템과)

열에너지 저장은 집단에너지 또는 산업공정에서 발생한 열이 수요처와의 거리 및 시점이 일치하지 않아 버려지는 것을 최소화하기 위해 단기간 또는 장기간 저장했다가 사용함으로써 에너지의 효율적 사용 및 이산화탄소 배출량 저감을 위한 핵심 기술 중 하나이다.

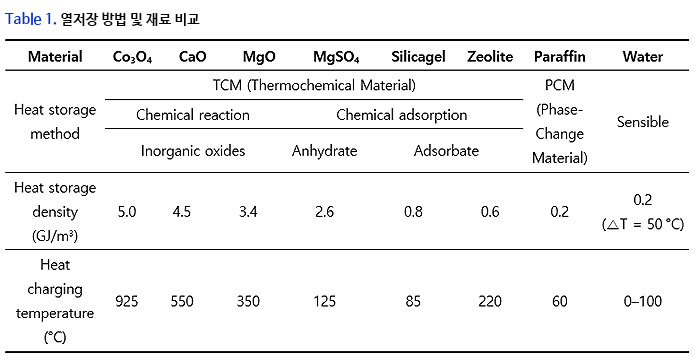

열에너지 저장 방법은 현열 저장(Sensible heat storage), 상변화 열저장(Phase-change heat storage), 열화학 열저장(Thermochemical heat storage)으로 구분할 수 있다. Table 1 은 각 방식에 대한 축열 물질들의 종류와 성능에 대해 비교하고 있다. 현열 열저장은 가장 전통적이고 많이 사용되는 기술로 100°C 이하에서 물 또는 고체의 현열 온도 상승을 사용한다. 비용은 저렴하지만 열 생산지와 수요처 간 사이에 배관 네트워크 등의 제한 요소가 있어 공급 영역이 제한되고, 열 생산과 수요 시점이 불일치할 경우 저장된 열의 손실이 발생한다. 상변화 열저장은 배관으로 직접 이송하기보다는 저장조에서 보관된 상태에서 간접적인 열 교환으로 열을 사용하는 경우가 많으며, 잠열을 이용하므로 열에너지 밀도가 현열에 비해 높지만 물질에 따라 활용 온도 범위가 좁고 열저장 및 사용 시점이 맞지 않는 경우 열 손실이 존재한다. 열화학 열저장 기술은 높은 열 저장밀도와 열저장 및 열사용 시점을 분리할 수 있는 장점이 있다. 이는 열화학 열저장 물질(Thermochemical material, TCM)과 반응물로 구성되는 두 가지 물질의 결합과 분리에서 발생하는 에너지 흡수 및 방출을 이용하기 때문이다. TCM은 물질이 분리된 후에는 반응 전까지 에너지가 보존되는 것과, 분리된 물질이 결합되면서 화합물이 생성될 때 안정된 상태를 이루면서 남은 에너지를 방출하는 것을 열로 사용한다. 예를 들어 제올라이트(Zeolite)는 분자 사이에 물 분자들이 들어가 결합하는 흡착(Absorbate) 작용을 하면서 공기 중의 물을 흡수하기 때문에 흡착제로 많이 사용된다. 이 흡착 과정에서 제올라이트는 열을 발산하는 방열 작용을 한다. 다만 공기 중의 물의 양이 많지 않기 때문에 반응 속도는 매우 느리고 발열량도 많지 않아 쉽게 느끼기는 어렵다. 제올라이트는 오븐 등에서 100°C 이상으로 구워주면 반영구적으로 재사용이 가능하다고 알려져 있는데 이 굽는 과정이 축열 과정이다. 이 과정에서 제올라이트는 물 분자와 분리되고 열을 저장하며 추후 다시 물을 흡착할 때 방열한다. 흡착 반응과 화학 반응의 화학적 메커니즘은 다르지만 축방열 원리는 동일하며 이러한 반응을 하는 물질들을 모두 TCM이라고 한다.

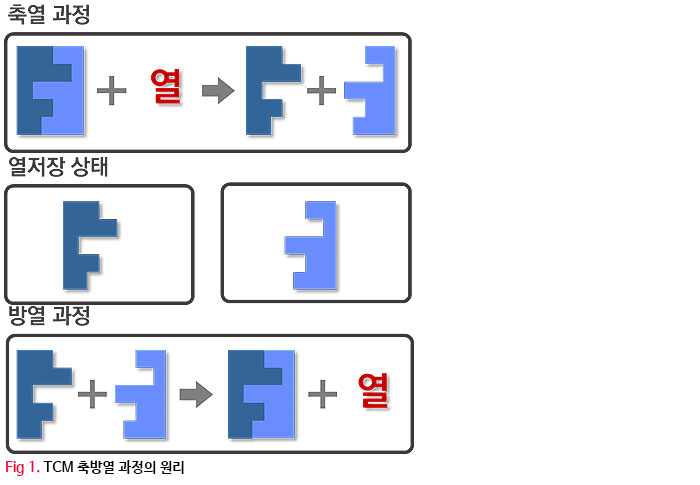

Fig.1 은 TCM의 축열 과정과 방열 과정을 그림으로 보여준다. TCM의 선택은 축열 온도, 사용 온도 범위, 축열 밀도 등 다양한 변수를 고려하여 이루어진다. 산화마그네슘(Magnesium oxide, MgO)은 제철소 등의 산업 공정에서 버려지는 폐열 온도 범위에 적합하며 높은 열 저장밀도를 가지는 TCM이다.

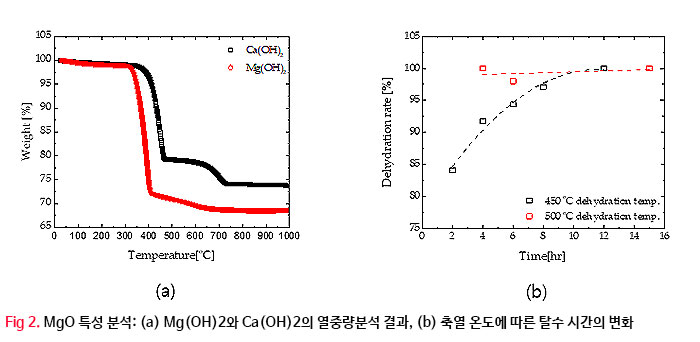

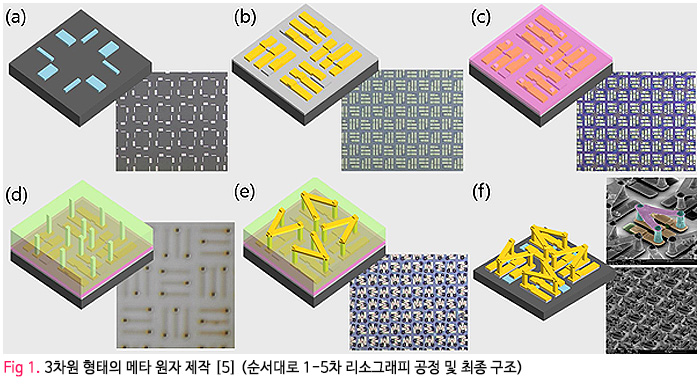

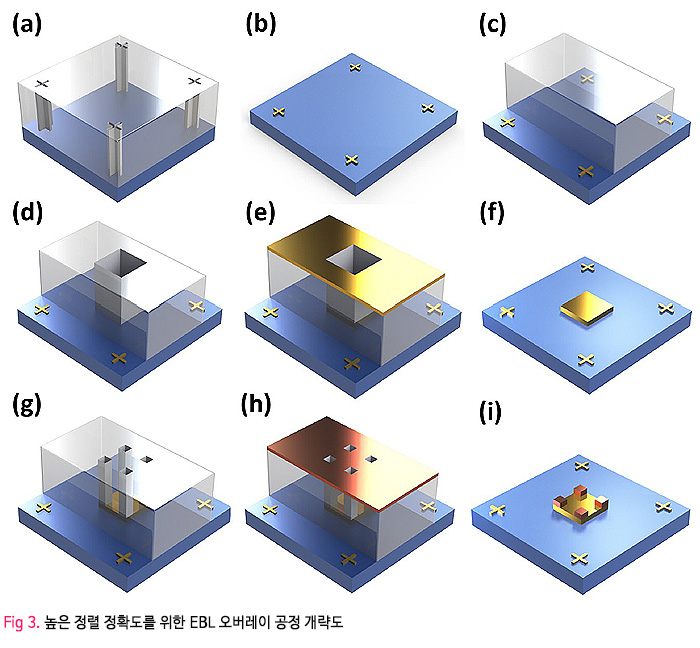

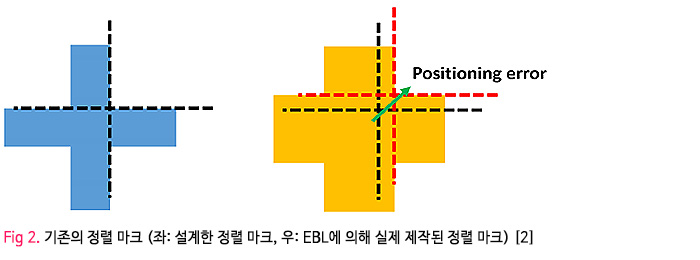

또한 Fig. 2a에 무기산화물 중 Mg(OH)2와 Ca(OH)2를 탈수(Dehydration) 시키면서 열중량 분석을 한 결과가 나타나 있다. Ca(OH)2는 Mg(OH)2에 비해서 에너지밀도가 높지만 축열에 필요한 온도가 높아 활용성이 떨어지는 반면 MgO는 상대적으로 낮은 온도에서 축열 반응이 일어나기 때문에 활용 범위가 넓은 장점을 가진다. MgO는 물과 반응하여 Mg(OH)2로 변하며 1mol 당 81kJ의 열을 발생시키는 발열 반응을 일으키고 Mg(OH)2는 350℃에서 반대의 과정을 거쳐 MgO로 변화한다. MgO는 다른 TCM과 달리 동일한 화학 조성이라고 하더라도 소성된 온도에 따라 반응성과 비표면적에 차이가 발생하며, 소성 온도에 따라 Light burn (~ 800℃), Hard burn (~ 1300℃), Dead burn MgO (~ 1500℃) 로 구분되는 특징을 가지고 있다. 고온에서 소성된 MgO일수록 반응성은 낮아지는데, 이는 고온에 노출될 경우 결정구조 변화에 의해 irreversible portion of MgO가 증가하기 때문이다. MgO에 열을 저장하는 축열 단계에서는 Light burn MgO가 변형되지 않는 온도 범위에서 높은 온도에 노출시키는 것이 유리하다는 것을 자체 pre-study에서 확인하였다. Powder 상태의 Light burned Mg(OH)2 1000g 을 전기로로 450℃와 500℃온도에서 축열 하면서 일정 간격으로 꺼내 정밀 저울로 측정해 비교해 보았다. 그 결과 Fig. 2b 와 같이 450℃에서 12 시간 유지했을 때와 500℃에서 4 시간 유지했을 때 축열 수준이 거의 유사한 것을 볼 수 있다. 이는 축열이 일어나는 온도 범위에서는 약간의 온도 차이만으로도 축열량이 크게 달라질 수 있다는 것을 의미하며 장기적인 축열 방열 사이클 운전에서 성능 저하를 최소화하면서도 축열을 신속하게 진행할 수 있는 적정한 축열 온도 선정이 매우 중요한 것을 알 수 있다.

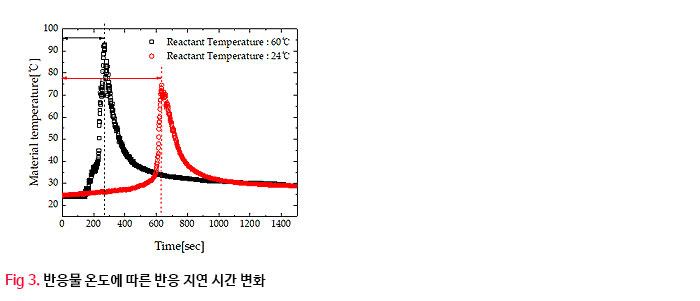

열화학 열저장 시스템에서 반응물과의 결합에 의해 열을 방출하는 방열 단계에서는 단시간에 많은 열을 방출하는 것이 유리하다. 자체 선행연구에서 Powder 형태의 Light burned MgO 1000 g에 각각 23 ℃ 와 60 ℃의 물 500 g 을 투입 후 계속 교반했을 때 반응 시간 차이를 확인해 보았으며, 그 결과는 Fig. 3 와 같다. 낮은 온도 (24℃) 반응물을 공급했을 때는 반응이 최대로 활성화되는 데까지의 지연 시간은 약 613 초였던 것에 반해 높은 온도 (60 ℃)의 반응물을 공급했을 때는 지연 시간이 270 초로 2배 이상 빨라지는 것을 알 수 있었다. 이는 단순히 Light burned MgO라고 하더라도 많은 양에 대해 발열반응을 유도할 때는 반응물이 고르게 분포하도록 만들고, 적절한 온도에서 반응을 유도하는 것이 빠른 반응을 유도하는데 중요하다. 상기와 같은 선행 연구결과를 바탕으로 MgO에 낮은 온도에서 반응하는 TCM을 첨가하여 MgO보다 먼저 반응하게 하여 반응물의 온도를 높임으로써 전체 물질의 반응 속도를 향상시킬 수 있다는 것을 알 수 있다.

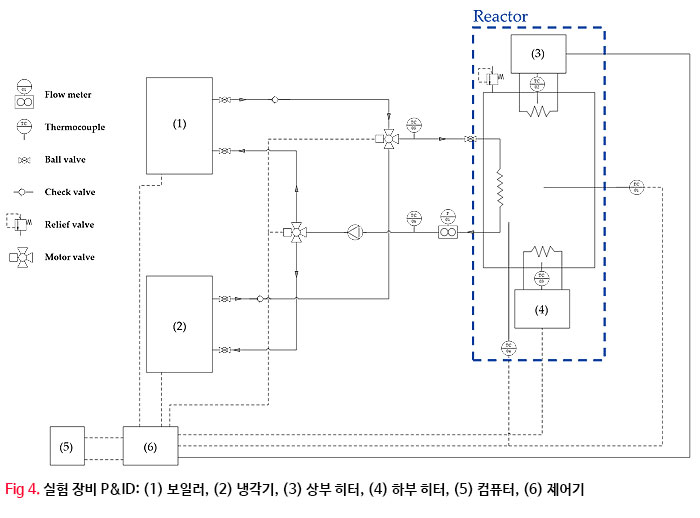

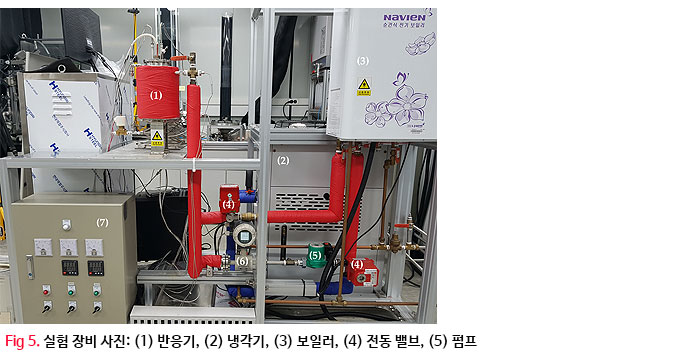

본 연구에서는 다양한 조성의 TCM을 이용한 축열/방열 특성을 평가하기 위한 장치를 설계, 제작하였다. TCM 특성평가 장치는 축열과 방열이 반복되는 TCM의 특징을 잘 반영할 수 있도록 고려하였다. 또한 다양한 조성의 TCM에 대해 동일한 조건에서 비교가 가능하도록 축열 온도 및 반응 시간 등의 조건을 일정하게 반복적으로 실험할 수 있다. 열화학 반복 실험 장치는 분위기 온도를 만드는 냉/온수 네트워크, 반응기, 축열 및 방열 제어장치의 세 부분으로 구성되어 있다. 냉/온수 네트워크는 다양한 조성의 물질에 대한 장기간 실험에서 매회 사이클마다 동일한 반응기 분위기 온도를 유지해서 외기 온도 변화 영향이 없도록 하고 축열 및 방열 단계에서 반응을 가속하는 기능을 수행한다. 축열 시에는 보일러를 이용한 온수 네트워크로 반응기 외부로 열 손실을 최소화하여 축열 시간을 단축하고, 방열 시에는 냉각기를 이용한 냉수 네트워크로 반응물질 회수 시간을 단축하도록 보조한다. 반응기는 TCM을 보관하고 축열이나 방열 시 TCM에 열 또는 반응물을 공급하며 온도를 측정할 수 있도록 구성되어 있다. 축열 및 방열 제어장치는 축열 단계와 방열 단계에 따라 온수 네트워크와 냉수 네트워크 경로를 조절하고, 반응기 내 위치한 히터를 제어하여 반응기 내부 온도를 제어한다. 특히 방열 단계에서는 반응 조건을 균일하게 유지하기 위해 반응기 분위기를 포화증기 상태로 유지한다. 시스템의 P&ID와 실제 구축된 시스템은 각각 Fig. 4, Fig. 5와 같다.

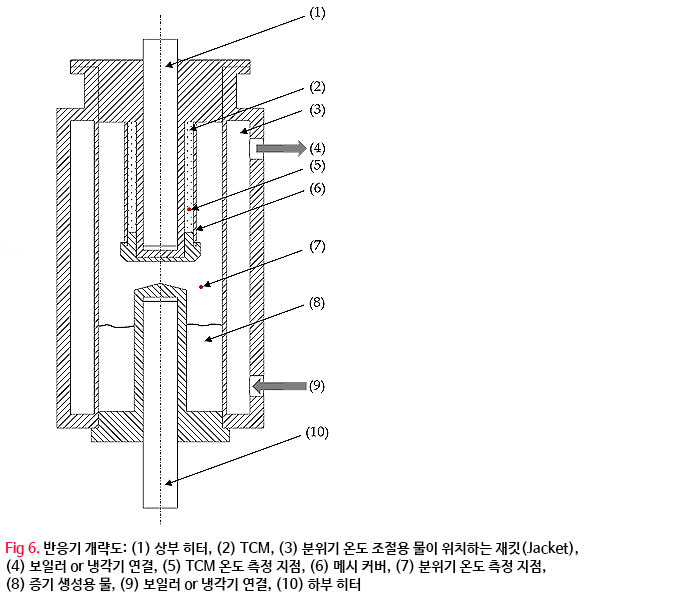

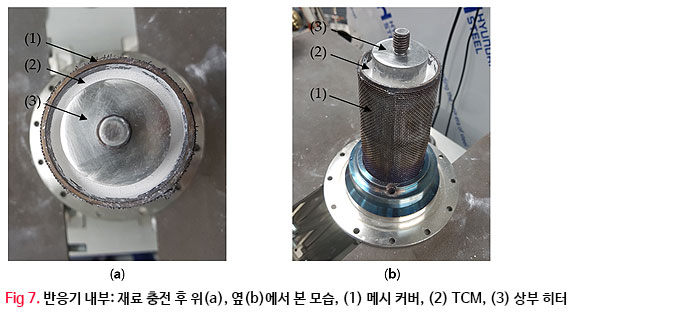

열화학 열저장 시스템 중 반응기의 내부 상세 구조는 Fig. 6의 형태를 가지고 있다. 반응기는 TCM 및 반응물의 외부 손실이 없도록 반응기 챔버 내에 밀폐되어 있고, 챔버 내부는 상부와 하부 2개의 구조로 이루어져 있다. 챔버 외부는 재킷 형태로 온수 또는 냉수가 순환하도록 구성되어 있다. 반응기 챔버 상부는 TCM을 배치하는 곳으로 TCM의 안쪽은 상부에 위치한 히터(Fig. 4(3), Fig. 6(1))에 맞닿아 있고, 바깥쪽은 열화학 물질의 손실을 막고 수증기 형태의 반응물 유출입이 가능하도록 매시 구조(Fig. 6(6))를 가지고 있다. 반응기 챔버 하부는 반응물인 물(Fig. 6(8))이 하부 히터(Fig. 4(4), Fig. 6(10))와 맞닿아있어 방열 단계에서 반응물을 포화증기 형태로 만들어주고, 축열 단계에서는 응축된 반응물이 회수되어 저장되도록 구성되어 있다. 열화학 물질 내부에 설치된 온도센서(Fig. 6(5))는 축열 단계에서 물질에 전달된 온도를 측정하고, 방열 단계에서는 열화학 물질의 반응에서 발생한 온도 변화를 측정한다. 온도는 반응기 챔버 상부의 TCM 내부 (Fig. 6(5)) 와 반응기 챔버 내부 공간에 위치한 온도센서 (Fig. 6(7))로 측정하며, 이를 통해 축열 단계에서 TCM의 실제 축열 온도와 방열 단계에서 열화학 물질의 방열 온도, 방열 상태 및 반응물의 온도를 관찰한다. Figure 6은 반응기 내부에 물질이 어떻게 채워지는지를 보여주고 있다. 본 연구에서 사용된 반응기에는 약 62 g의 TCM을 채울 수 있다.

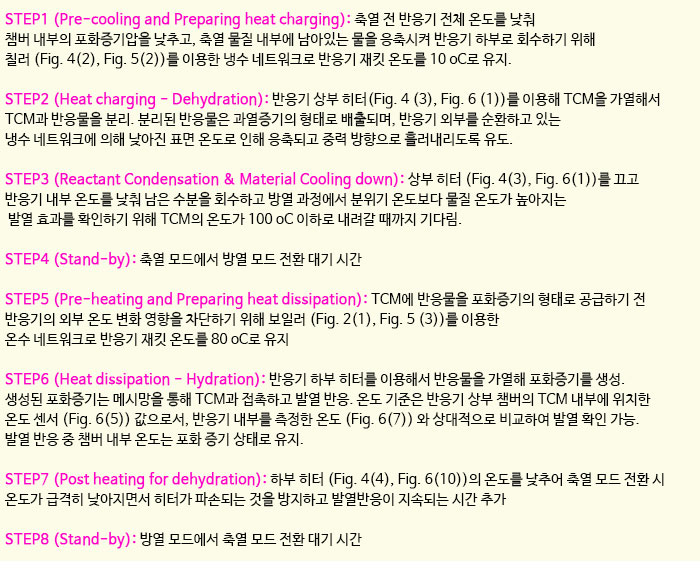

본 연구에 제작된 장치는 축열 단계와 방열 단계를 각 1회씩 수행하는 것을 1개의 사이클로 구성하고 이를 반복할 수 있도록 실험의 단계를 만들어 TCM의 조성을 변경하며 반복 실험이 가능하다. 축열 단계와 방열 단계 전후로 준비단계가 포함하도록 설계하였다.

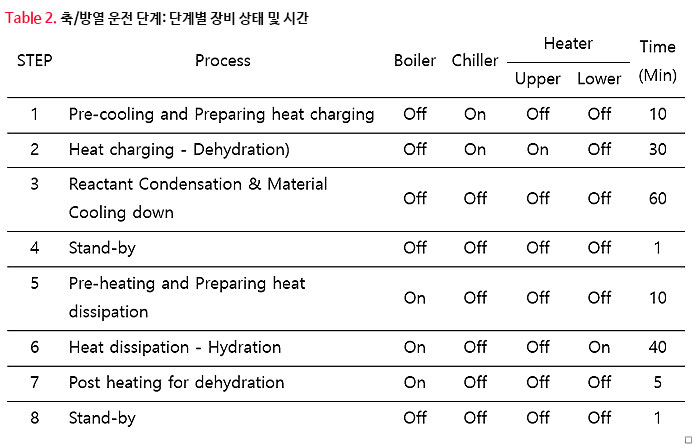

각 스텝의 장치 상태 순서는 아래 기술되어 있고 기술한 각 스텝에서 장치 상태 및 운전 시간은 Table 2 와 같다.

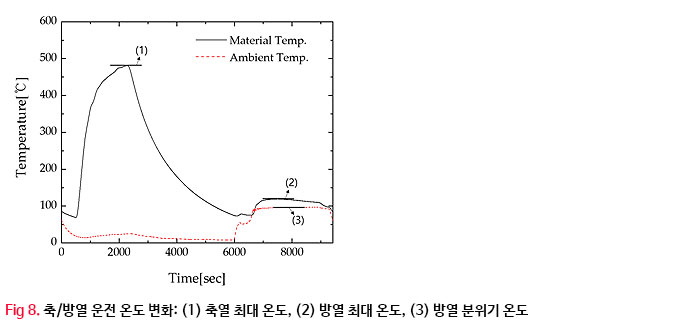

Fig. 8은 실제 사이클 운전 중 한 사이클에 대한 물질 온도와 분위기 온도의 시간에 대한 변화를 보여준다. 특히 축열 및 방열 반응을 확인할 수 있고 실험에서 기준 온도로 사용되는 축열 최대 온도, 방열 최대 온도, 분위기 온도의 기준 위치가 표시되어 있다. 방열 과정에서 TCM의 내부 온도가 분위기 온도보다 30 ℃이상 높아지는 것을 확인할 수 있다. 본 연구에서는 열화학 열 저장의 개념과 사용 가능한 물질(TCM)에 대해서 알아보고 TCM의 특성 연구를 위해서 반복적으로 축/방열 실험을 할 수 있는 장치를 제안하였다. 제안된 실험 장치는 전기 히터를 원하는 온도로 설정하여 축열 할 수 있으며 축열 후 챔버 내부에 있는 물을 증기로 만들어서 방열 반응을 일으킬 수 있다. 각 과정에서 반응을 돕기 위해서 분위기 온도를 조성할 수 있는 냉/온수 네트워크가 있으며 실험 중 TCM과 챔버 내부의 온도는 1초 간격으로 저장된다. 제안된 장치를 이용하면 다양한 TCM 또는 TCM과 다른 물질의 혼합물에 대해서 반복적인 축방열 실험이 가능하며 축/방열이 반복되었을 때 TCM의 특성 변화에 대해서 연구할 수 있기 때문에 후속 연구에 활용성이 높다.  |

- Thermal energy storage

- Thermochemical heat storage

- Thermochemical material, TCM

- Magnesium oxide

- Design of experimental equipment

전체댓글 0

(0).jpg)

.jpg)