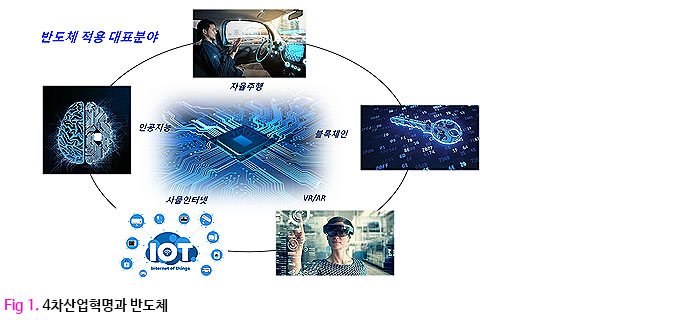

최근 폭발적인 4차산업혁명의 발전과 대중들의 관심 중심에는 반도체가 있다. 반도체는 인공지능, 빅데이터, 사물인터넷 등과 같은 4차 산업혁명을 주도하며 전자제품의 성능 향상과 혁신의 결정적인 역할을 한다.

이로써 반도체 제조공정은 급격한 발전을 이루고 있으며 성능 향상을 위한 미세 공정, 3차원 적층 기술 등에 대한 연구가 활발히 이루어지고 있다.

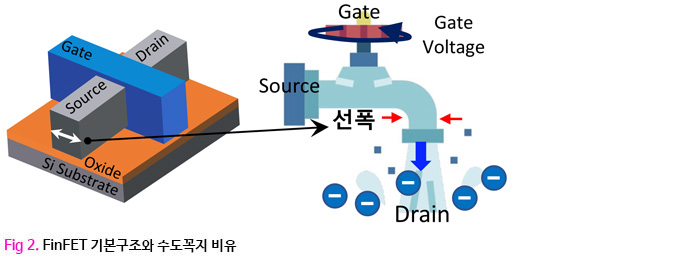

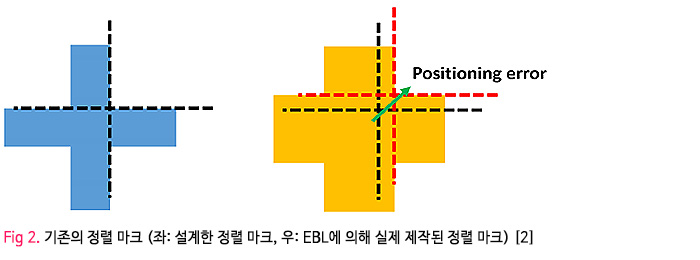

일반적으로 반도체는 Fig 2처럼 수도꼭지에 비유할 수 있다. 수도꼭지(게이트)를 틀면 수도(소스)에서 물(전하)이 나오고(드레인), 잠그면 물(전하)이 나오지 않듯, 순수 반도체의 소자는 부도체와 같이 전기가 거의 통하지 않지만, 인공적인 조작(ex. 규소+불순물)을 가하면 도체처럼 전기가 흐르는 성질을 가진다. 이러한 과정에서 우리는 기계어인 1(전기가 흐른다)과 0(전기가 흐르지 않는다)을 표현함으로써 컴퓨터와 소통할 수 있게 되며, 1과 0을 표현하는 작은 소자를 트랜지스터라고 부르고 트랜지스터가 10억 개 이상 집적하여 설계된 것이 컴퓨터, 스마트폰 등에 사용하는 IC칩(Integrated Circuit, 집적 회로)라고 한다. 4차산업이 고도화됨에 따라 1과 0을 빠르고 효율적으로 표현하는 반도체 설계 및 제조공정이 필요하다.

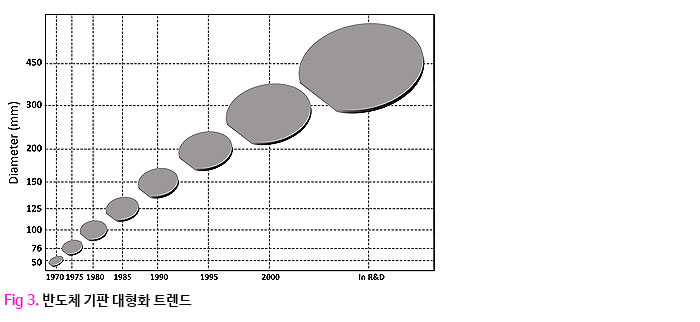

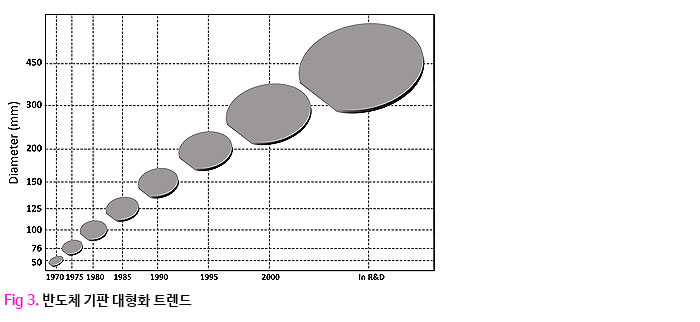

수도관의 직경이 줄어들수록 유량은 줄고, 유속이 빨라지는 것처럼 고속, 고효율 성능 달성을 위해서는 초미세 선폭 및 3차원 적층 구조 등과 같은 전하의 흐름을 효율적으로 제어하는 고집적도 칩 개발이 필요하다. 또한 집적도 향상은 반도체 성능 향상 뿐 아니라 하나의 웨이퍼에 더 많은 반도체를 제조할 수 있어 기업의 이익을 극대화할 수 있다는 장점으로 Fig 3과 같이 기판의 크기는 대형화 추세에 있다. 차세대 EUV 노광 공정(Extreme UV lithography) 개발에 따라 반도체 최소 선폭은 3nm 수준으로 급격하게 작아진 만큼 고도화된 제조공정 기술이 필요하다. 반도체의 집적도 향상과 기판의 대형화는 설계된 칩과 정상 작동되는 칩의 비율(=수율)과 반비례 관계에 있다.

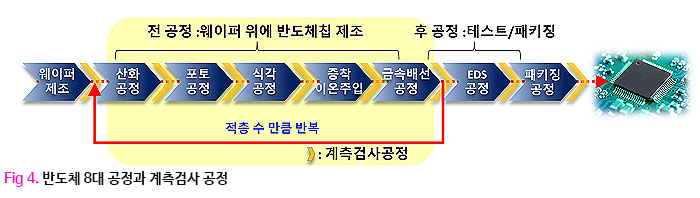

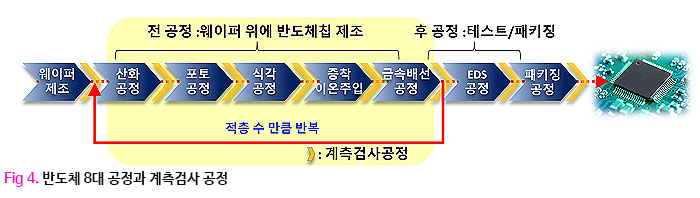

반도체 8대 제조공정(Fig 4)은 산화, 포토 공정, 식각 공정 등으로 구성된 전 공정과 EDS, 패키징 공정의 후 공정으로 분류된다. 하나의 IC칩 생산을 위해서는 1~2개월 이상의 복잡한 미세공정을 거쳐야 하므로 반도체 수율 향상을 위한 정밀 제조공정이 요구된다.

반도체 9대 공정이라고 불리는 계측검사 공정(Metrology and inspection, MI)은 Fig 4와 같이 각 제조공정 이후 공정평가 및 피드백을 수행함으로써 공정 모니터링 및 피드백을 수행하여 반도체 수율 향상을 목적으로 한다.

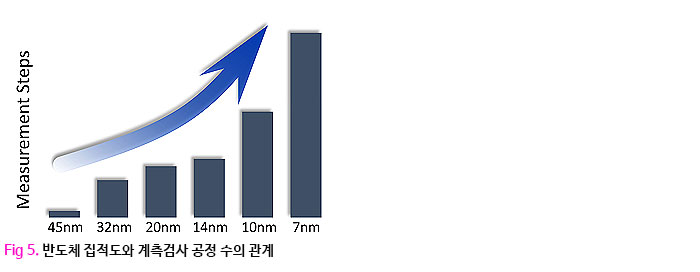

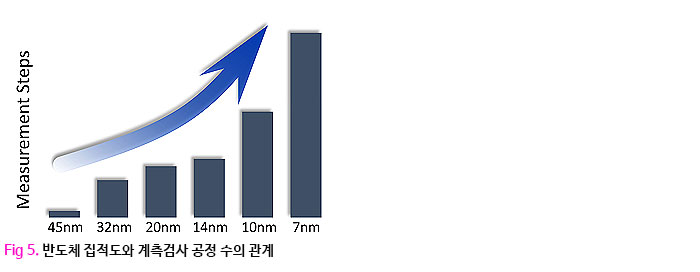

또한 Fig 5에서 알 수 있듯 반도체 집적도 향상에 따라 증가하는 검사공정의 수를 보여준다. 반도체 검사공정은 수개 월 소요되는 제조공정 내에서 역할을 수행함으로써 불량을 사전에 검출, 그 결과 적은 비용으로 기업의 손실을 최소화할 수 있어 그 비중이 증가하는 추세이다.

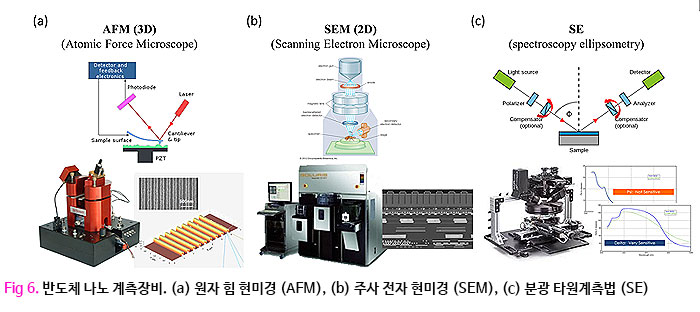

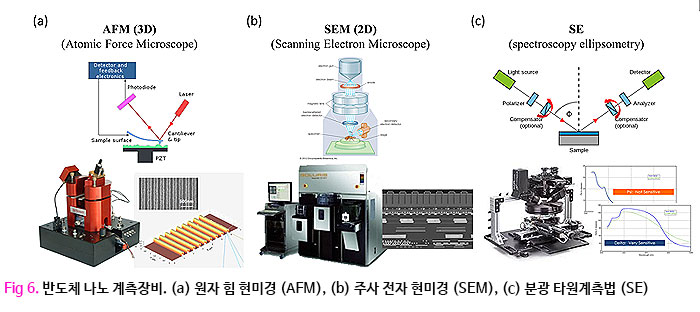

나노미터 수준의 정밀한 계측검사를 위해서는 장비의 분해능이 무엇보다 중요하며 대표적으로 원자 힘 현미경(Atomic Force Microscopy, AFM), 주사전자 현미경(Scanning Electron Microscopy, SEM), 분광 타원계측법(Spectroscopic Ellipsometry (SE) 등이 있다.

원자 힘 현미경(Fig 6(a))은 시료 표면을 스캐닝 하는 Cantilever tip과 시료 표면 원자 간의 상호작용을 통해 정밀한 3차원 프로파일링이 가능하다. 반도체 표면의 미세한 나노 구조를 고분해능으로 관측하는데 용이하여 수요가 증가하고 있다. 하지만 측정 과정에서 시료 표면의 손상이 발생하며 박막 정보와 같은 시료 내부 정보를 계측하지 못한다.

주사 전자 현미경(Fig 6(b))은 시편에서 발생한 이차전자를 신호로 표면을 관찰하는 것으로 고해상도 나노 스케일 이미징이 가능하지만, 전도성 코팅과 같은 시료의 전처리가 필요하며 내부 구조 관측을 위해서는 시료의 절단이 필요하다. 또한 고에너지 전자 빔은 민감한 반도체 소재에 손상을 입힐 가능성이 있어 시료 보존이 어렵다.

분광 타원계측법(Fig 6(c))은 사선 입사하는 편광 된 빛이 시료의 광학적 특성에 따라 변화된 편광 특성으로 시료의 복소 굴절률, 박막 두께, 주기 패턴 등 3차원 나노 스케일 구조 측정에 용이하고 광학적 비접촉, 비파괴 측정 방식으로 시료를 훼손하지 않으면서 빛의 성질 중 가장 민감한 특성인 편광을 이용하기 때문에 시료의 매우 미세한 변화도 계측 가능하다 [1,2]. 이는 재료, 소재, 박막, 반도체 등 다양한 나노 스케일 분야에서 널리 쓰이는 고분해능, 고정밀 계측기술로 반도체 고도화에 따라 비중이 꾸준히 증가하는 추세이다.

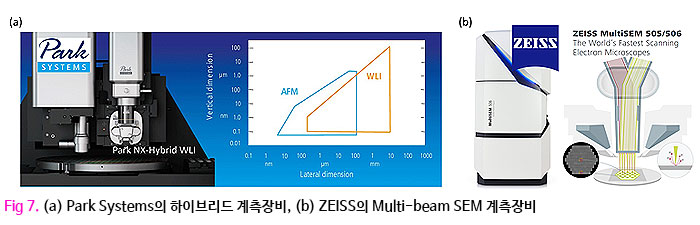

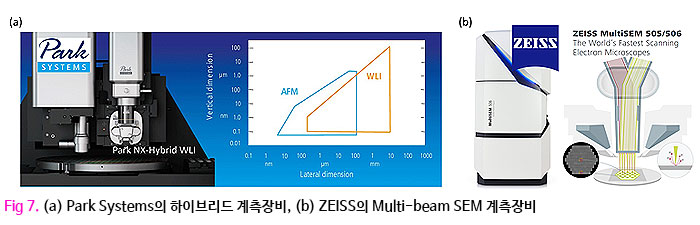

전술한 대표적인 나노 계측 기술인 AFM, SEM, SE 기술은 최근 새로운 생산 현장의 요구에 따라 급격한 기술적 발전을 하고 있다. 예로, Park Systems는 AFM과 WLI(White-light Interferometry)의 기술적 장단점을 상호 결합하고 단점을 보완한 하이브리드 장비를 출시하였으며, 최근 독일의 분광 이미징 타원계측기(Spectroscopic imaging ellipsometer, SIE) 전문 기업 아큐리온을 인수하여 SIE 기술을 적용한 신규 장비를 개발할 계획에 있다. 또한 Multi-beam을 이용한 SEM의 고속화는 전자현미경 기술의 in-line inspection 분야를 넓혀가고 있다. 또한, OCD 기술에 사용되는 SE 기술의 고속화가 다양한 기관에서 연구되고 있으며, KLA, ASML, Samsung 등 MI 선도기업에서 whole pattern wafer SE 계측을 위한 고속화 연구가 활발히 진행 중이다 [3].

빛의 편광 상태는 입사 평면을 기준으로 수평 진동하는 P파와 수직 진동하는 S파의 진폭(ψp,s)과 위상(δp,s)으로 정의할 수 있으며 두 파동의 진폭 비(Ψ=ψp/ψs)와 위상 차(Δ=δp-δs)를 타원 매개변수라고 한다. 분광 타원계측법은 이러한 타원 매개변수(Ψ, Δ)의 변화 정도를 파장별로 계측하고 측정 시료의 두께 및 패턴 주기에 대한 적절한 수학적 모델링을 통해 계산된 타원 매개변수와 최적 피팅을 통해 평균 제곱근 오차(Root Mean Square Error, RMSE)가 최소(Global minima)인 두께를 선택하는 방법으로 시료의 정보를 간접적으로 계측한다.

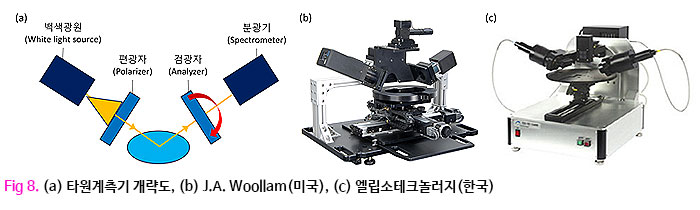

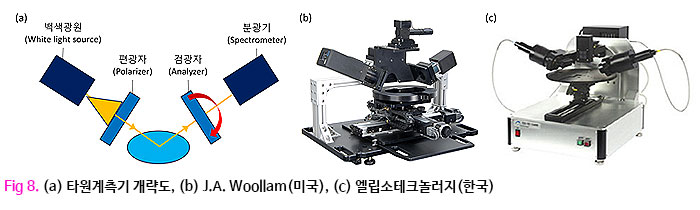

일반적으로 분광 타원계측기는 Fig 8(a)와 같이 백색광원, 편광자, 검광자, 분광기(1-D)로 구성되어 있으며, 검광자의 기계적/전기적인 회전각에 따라 변화하는 파장 별 빛의 세기에서 타원 매개변수를 추출한다. 구성에 따라 검광자 회전 방식(Rotating-analyzer), 보상자 회전 방식(Rotating-compensator), 광탄성 변조 모듈 타입(Photoelastic modulator)이 있으며 대표 기업으로는 J.A. Woollam사(미국, Fig 8(b)), 엘립소테크놀러지(한국, Fig 8(c))가 있다. 하지만 기계적 구동부 회전 방식 기반의 타원계측기는 정밀한 계측이 가능하지만 보통 초 단위 측정시간이 소요되며 고가의 정밀 구동부가 필요하다.

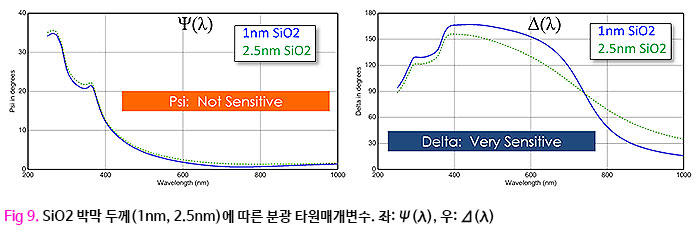

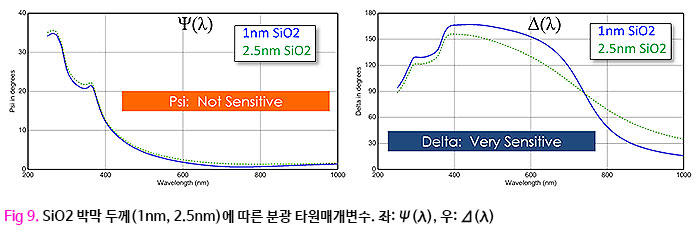

Fig 9은 1nm와 2.5nm SiO2 박막에 대한 분광 타원매개변수를 보여준다. Δ(λ)는 시료의 1nm 두께 변화에도 매우 민감하게 변화하는 것을 볼 수 있으며, Ψ(λ)는 상대적으로 둔감한 특성을 보이지만 시료의 물성을 파악하기 위해서는 중요한 지표이다.

앞서 언급했듯 반도체 고집적도 및 기판 대형화 추세에 따른 칩의 생산량 증가는 계측검사가 필요한 타겟 증가를 의미한다. 또한 반도체 산업계에서는 기존 칩(Cell)과 칩 사이의 Scribe line 내에 별도 삽입된 Dummy 패턴을 측정함으로써 간접적으로 칩의 공정평가를 수행하였지만 최근 생산수율 향상을 위해 칩을 직접 측정하는 in-cell 측정 방식을 선호하고 있는 추세이다. 그렇기 때문에 반도체 in-line 생산공정에서는 더 빠르고 정밀한 성능을 가진 분광 타원계측기의 수요가 있다.

따라서 다중채널 모듈 방식(Multi-channel sensing module)[4-6], 두꺼운 복굴절 위상 지연자(Thick birefringent retarder)[7,8] 그리고 일체형 편광간섭계(Monolithic polarizing interferometer)[9-11] 기반으로 구동부를 채용하지 않고 한 번의 측정으로 분광 타원매개변수를 측정하는 스냅샷 방식 SE가 제안되고 있다.

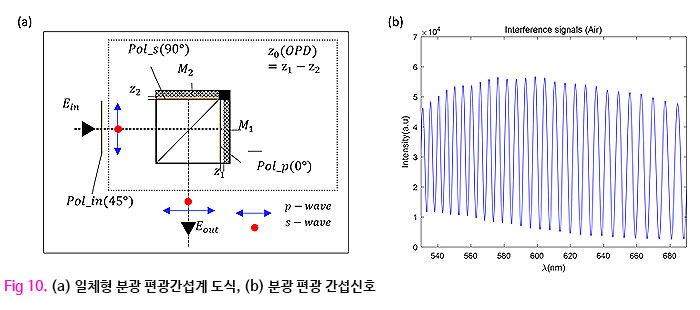

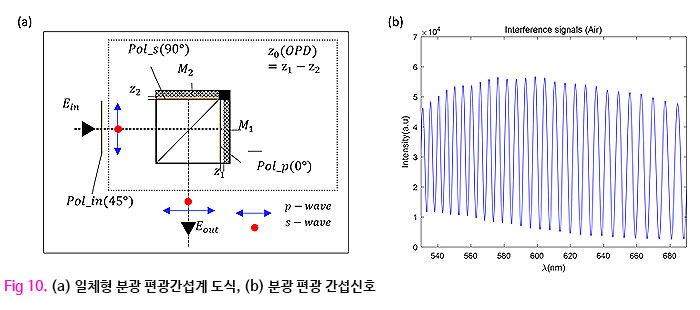

일체형 편광간섭계는 Fig 10와 같이 무편광 빔스플리터(BS)와 고정된 두 광학거울(M1, M2) 그리고 0도, 90도로 정렬된 편광자(P1, P2)가 각 경로에 위치한다. BS에 의해 각 경로로 진행하는 빛은 M1과 M2에 의해 다시 반사되고 P1과 P2에 의해 0도와 90도로 진행하는 두 편광 파동(E1, E2)이 생성된다. 이때 BS와 M1, M2 각각의 거리는 z1과 z2로 기구적으로 단단히 고정되며 고주파 분광 반송주파수 생성을 위해서 광경로차(z0=z1-z2)는 약 50um로 정렬된다. 일체형 편광간섭계 기반 실시간 분광 타원측정기에서 타원 매개변수는 대상 시료와 기준 시료(Bare Si)에 대한 분광 간섭신호에서 고속 푸리에 변환(Fast Fourier Transform, FFT)과 inverse FFT를 통해 취득한 분광 위상과 진폭의 차이와 비율로 계산된다.

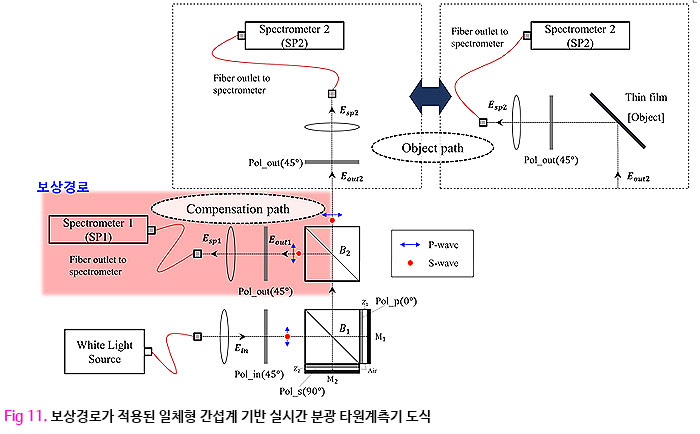

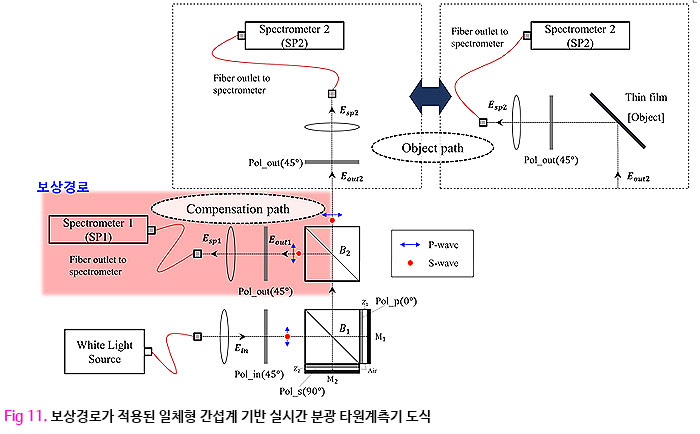

하지만 본질적으로 빛의 간섭현상은 외란(진동, 공기 유동, 온도 변화 등)에 민감하기 때문에 외부의 작은 환경 변화는 광 경로차의 미소한 변화를 유발해 측정 안정성이 크게 저하된다. 이는 Fig 11와 같이 대상 신호 입사 전 빛을 무편광 빔스플리터를 이용해 측정 경로와 보상 경로로 분리한다. 보상 경로에 위치한 분광기(1-D)는 시료의 정보 없이 간섭계의 불안정도 만을 모니터링하고 대상 신호(1-D)의 분광 위상에 피드백 함으로써 안정성을 크게 향상시킬 수 있다. [11]

이러한 점 측정 방식 분광 타원계측기는 약 25Ⅹ60μm(RC2, J.A. Woollam)의 공간분해능 한계를 갖기 때문에 높은 공간분해능으로 넓은 면적 측정이 가능한 분광 이미징 타원계측기(Spectroscopic imaging ellipsometer, SIE)가 제안되었다.

SIE는 점 측정 방식 SE와 달리 고배율 렌즈와 2-D CCD를 채용하여 시료 조사면적에 대한 타원 매개변수를 측정한다. 따라서 SIE의 공간분해능은 CCD의 Pixel 크기 및 렌즈의 배율에 따라 sub-micron(<1μm) 수준으로 향상된다. 이러한 장점으로 또한 박막 증착공정, 2차원 물질, 바이오 칩 등 공간에 대한 타원 매개변수의 동시 측정이 요구되는 연구분야에 활용되고 있으며 반도체 산업계에서는 SIE를 in-line inspection 장비로 적용하기 위한 연구개발 단계에 있다 [2,12].

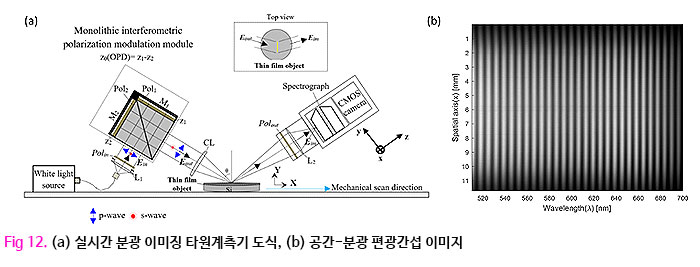

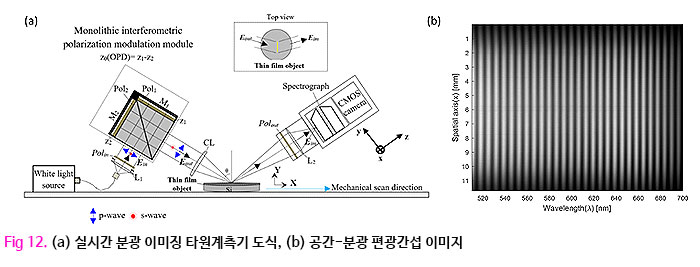

하지만 CCD 센서는 분광에 대한 빛의 세기 없이 픽셀에 대한 광량만을 관측하기 때문에 분광 정보 관측을 위한 가변 파장 광원 또는 백색광원에 단파장 필터 배열을 채용한 파장 스캐닝 과정이 필요하다. 또한 타원 매개변수 측정을 위한 구동부 회전 과정이 있기 때문에 관측 파장 범위가 넓을수록 측정시간이 다소 소요되기 때문에 분광계와 CCD를 결합한 초분광 센서를 적용한 라인 스캔 방식의 SIE가 제안되었다 [13]. 이는 공간에 대한 스펙트럼 관측이 가능하기 때문에 별도 파장 스캐닝 과정이 없어 기존 대비 빠른 측정이 가능하다. Fig 12(a)는 스냅샷 측정 방식의 일체형 편광 간섭계 기반 Dynamic SIE의 도식으로 Fig 12(b)와 같이 공간에 대한 분광 간섭신호로부터 분광 매개변수를 추출하기 때문에 파장 스캐닝 과정과 구동부가 없어 실시간 측정이 가능하다 [14].

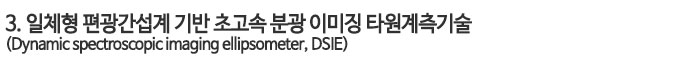

Dynamic spectroscopic imaging ellipsometer (DSIE)는 앞서 설명한 일체형 편광간섭기술과 초분광 센서를 채용하여 기존 Point 측정 방식에서 Line (공간-분광)으로 확장된 신개념 분광 이미징 타원계측기술이다 [14].

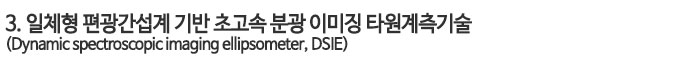

고주파 분광 반송주파수로부터 실시간으로 공간에 대한 분광 타원 매개변수 측정이 가능하기 때문에 Fig 13와 같이 8인치 주기 나노 패턴 웨이퍼를 가시광 영역에 대해 50×50μm2의 공간분해능으로 1시간 내 측정이 가능하다.

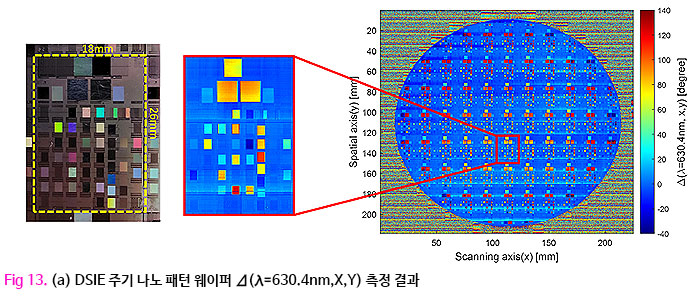

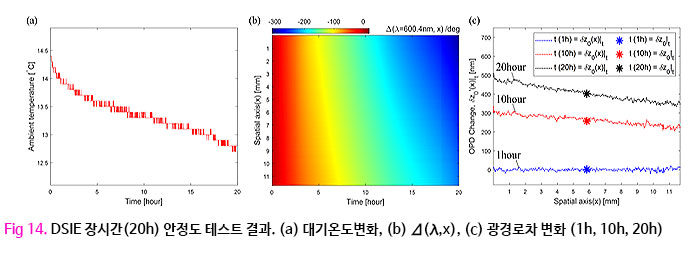

하지만 일체형 편광간섭계 M1,2에 적용된 3축 마운트는 외부 대기온도 변화에 의해 예측 불가능한 각도 편향이 발생하여 공간적으로 광경로차가 다르게 변화한다. Fig 14(a)는 시간에 대한 온도 변화, Fig 14(b)는 시간에 따른 공기(Air)의 Δ(λ,x) 그리고 Fig 14(c)는 1, 10, 20시간에서의 광경로차 변화를 보여준다. DSIE에서 관측되는 각 공간의 분광 간섭주파수는 간섭계 두 경로간 공간적인 광경로차와 대응하기 때문에 온도 변화에 의한 마운트 편향 발생 시 공간적으로 다른 불안정도를 보인다. 따라서 앞서 언급한 1-D 분광기를 보상 채널로 적용시 간섭계 불안정도를 전체 공간에 대해 소거할 수 없다 [15].

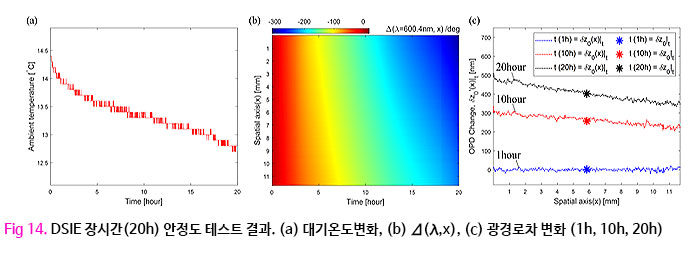

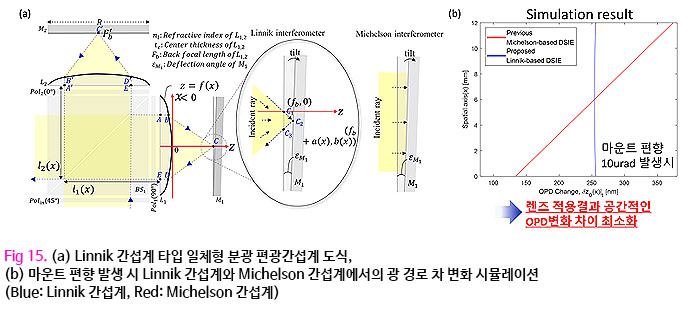

따라서 온도에 의한 OPD 변화량 편차를 최소화하기 위해서는 Fig 15(a)과 같이 간섭계의 각 경로에 렌즈를 삽입하는 Linnik 간섭계 구성으로 접근하면 간단히 해결될 수 있다. Fig 15(b)은 마운트의 각도 편향 발생 시 공간적으로 발생하는 OPD 변화를 보여주며 Michelson 간섭계(Red)에서는 공간적으로 다른 변화를 보이는 반면 Linnik 간섭계(Blue)에서는 OPD 변화가 공간적으로 거의 균일한 것을 볼 수 있다 [15].

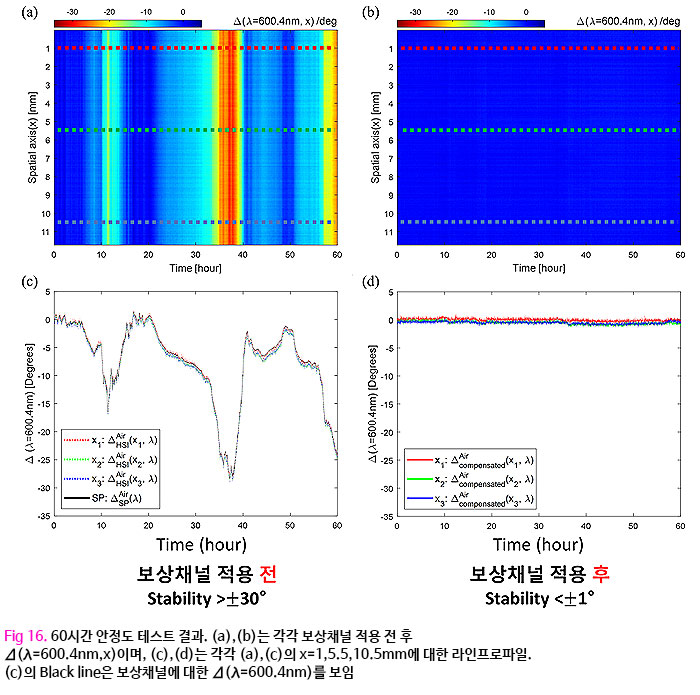

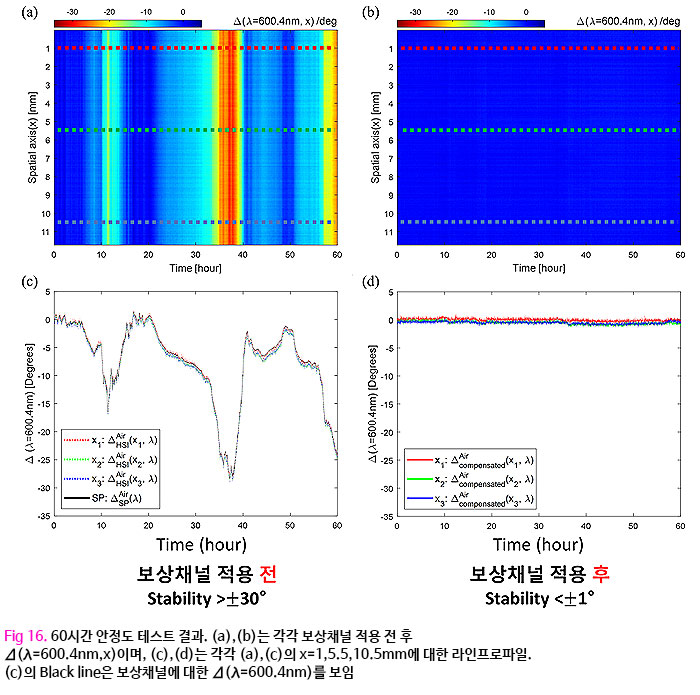

Fig 16은 Linnik 간섭계 적용 후 장시간 안정도 테스트에 대한 Δ(λ,x) 결과이다. Fig 16(a)와 Fig 16(c)는 보상 채널 적용 전 60시간에 대한 결과와 특정 공간(x=1,5.5,10.5mm)에 대한 프로파일이다. 보상 채널로부터 관측된 불안정도(Fig 16(c) Black line)는 대상 채널에서 관측하는 모든 공간에 대한 불안정도와 거의 일치한다. 그 결과 보상 채널 적용 후 소형 1-D 분광기를 이용해 2-D 공간에 대한 불안정도가 대부분 소거되는 결과를 얻을 수 있다 (Fig 16(c), Fig 16(d)).

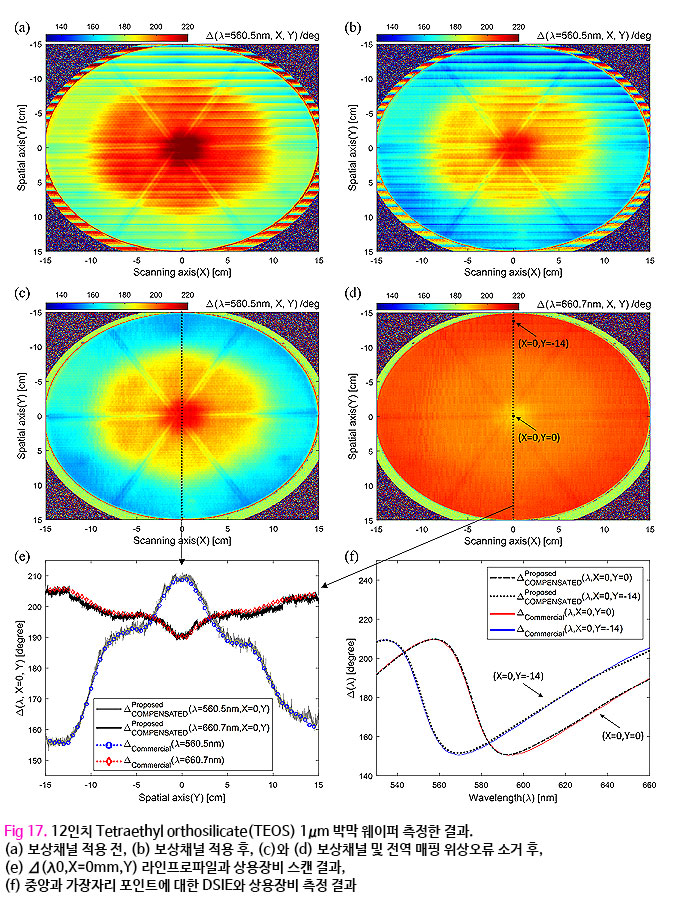

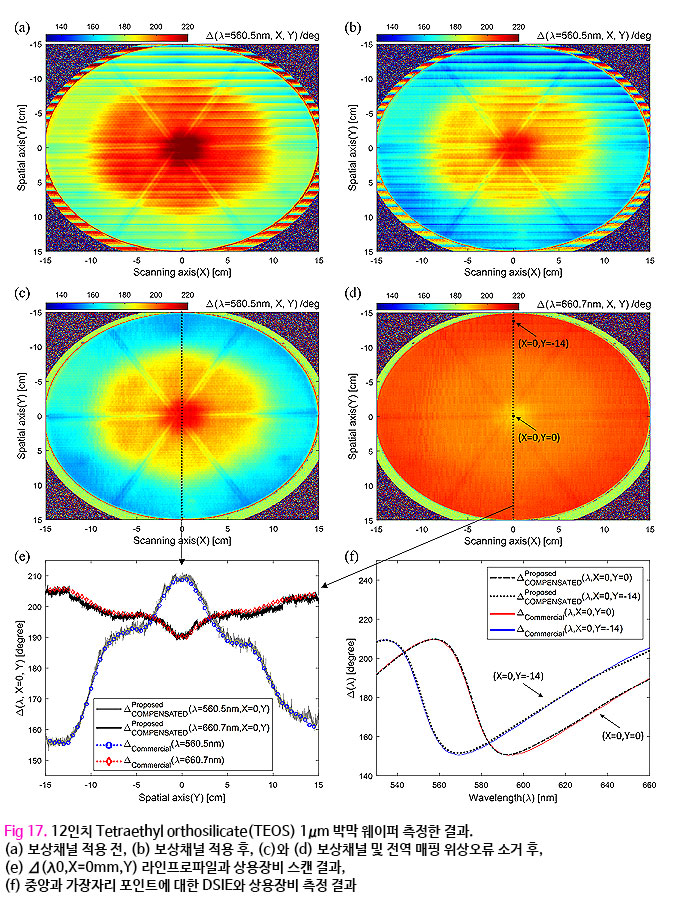

Fig 17은 12인치 Tetraethyl orthosilicate(TEOS) 1μm 박막 웨이퍼의 전면적을 측정한 결과이다. Fig 17(a)와 Fig 17(b)는 각각 기준 시료(Bare Si)의 가운데 좌표를 1회 측정 한 보상 채널 적용 전후 결과로 대면적에 대한 박막 균일도 경향은 파악되지만 라인 간 위상 불연속 현상이 발생한다. 이는 XY스테이지가 완벽한 선형 동작이 아닌 미세한 3차원 모션 에러(Yaw, Pitch, Roll)를 가지고 이동하며 웨이퍼 척이 스테이지와 평행이 아닌 상태로 오정렬 되었기 때문에 시료에서 반사된 빛은 측정 과정에서 센서로의 입사각이 변하게 된다. DSIE에서 측정하는 Δ(λ,x)는 대상 신호에서 기준 신호의 분광 위상을 소거하여 추출하기 때문에 시료 측정 시 센서로의 입사각 변화로 인해 위상 오류항이 잔류하게 된다. 이는 시료 측정 전역에 대해 존재하므로 전역 매핑 위상 오류로 정의한다. 하지만 XY스테이지의 오동작 및 웨이퍼 척의 오정렬로 인한 위상 오류항은 매 시료 측정 시 반복되기 때문에 대상 시료의 전체 좌표에 대응하는 기준 신호(Bare Si)에 대한 데이터 셋을 확보함으로써 소거 가능하다.

그 결과 Fig 17(c), Fig 17(d)와 같이 매핑 라인 간 불연속 현상이 크게 개선되었다. Fig 17(e)는 박막 웨이퍼 대면적에 대한 Δ(λ0,X=0mm,Y) 프로파일이며, Fig 17(f)는 중앙과 가장자리 부분에 대한 Δ(λ,x)이다. Fig 17(e)와 Fig 17(f)에서 도시된 상용장비 측정 결과는 J.A. Woollam사의 RC2 장비의 측정 결과로 DSIE가 상용장비와 99%이상 높은 정확도를 보여준다 [15].

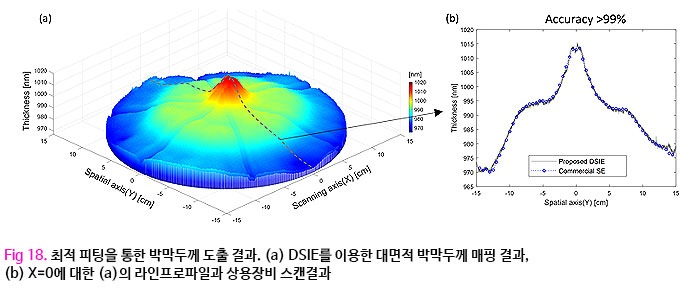

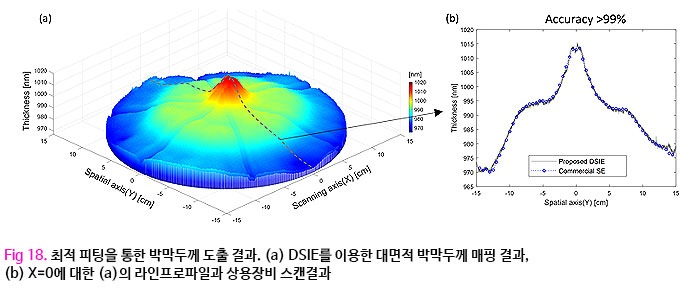

Fig 18(a)는 DSIE로 측정된 Δ(λ)와 다중 박막 이론(Multi-reflection theory)으로 계산된 Δ(λ)와의 최적 피팅을 통해 도출된 대면적 웨이퍼에 대한 박막두께 결과이다. Fig 18(b)는 X=0에 대한 라인 프로파일과 상용장비 스캔 결과와의 높은 정합성을 보여준다 [15].

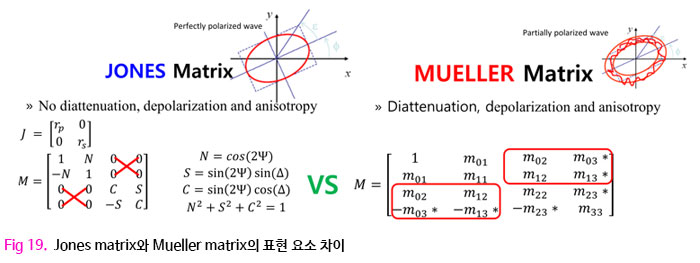

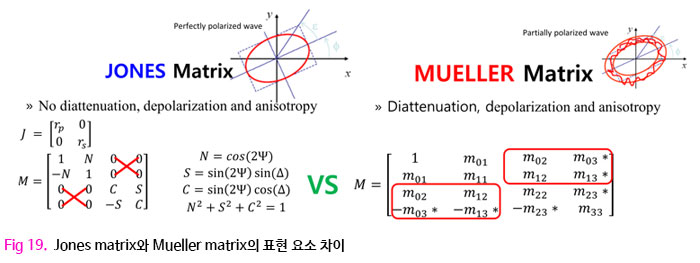

빛의 편광상태는 광학요소(편광자, 위상지연자, 박막, 패턴 등)를 지나며 변화한다. 이러한 광학요소들은 Jones matrix(2×2)와 Mueller matrix(4×4)로 표현할 수 있다 (Fig 19). Jones matrix는 광학요소를 지나는 파동 진폭과 위상변화 만을 고려하는 반면, Mueller matrix는 광학요소를 지나는 파동의 진폭, 위상 변화 뿐 아니라 흡수, 분산 등 빛과 광학요소의 다양한 상호작용을 설명하는데 용이하다.

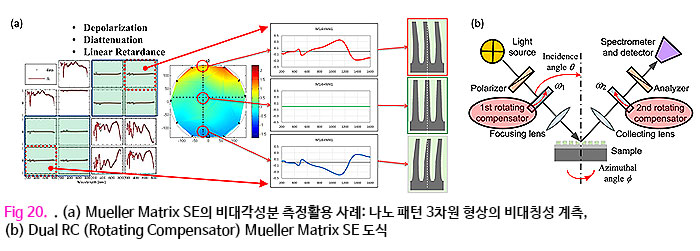

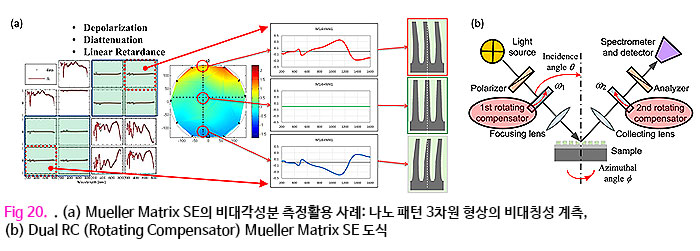

앞서 설명한 분광 타원계측기는 빛의 진폭(Ψ)과 위상 변화(Δ)를 계측하는 Jones matrix SE이다. 하지만 최근 초미세 구조, 고적층화에 따라 Jones matrix SE에서 측정 불가능한 나노 패턴의 3차원 형상 비대칭성과 같은 이방성 계측에 대한 수요 증가로 Mueller matrix SE 연구의 중요성이 커지고 있다. Fig 19(a)는 Jones matrix SE에서 측정 불가능한 나노 주기 패턴 비대칭성에 대한 정보를 Mueller matrix SE로 계측할 수 있음을 보여준다 [16].

대표적으로 Mueller matrix SE는 Dual rotating compensator(RC2) 방식(Fig 20(b))으로 2개의 정밀 구동부가 일정한 회전비로 작동하는 정밀제어가 필요한 계측 방법으로 기계적/전기적 기술적 복잡성과 다소 긴 측정시간이 요구되기 때문에 반도체 in-line 공정 적용에 한계가 있다. 특히 주로 포인트 측정에 머물렀던 Mueller matrix SE에서 이미징화 기술에 대한 연구가 시작되고 있다 [17].

하지만 앞서 언급한 분광 이미징 타원계측기와 마찬가지로 파장 스캐닝 과정이 필요하며 이중 보상자 회전이 필요한 기술로 상당한 측정시간이 요구되기 때문에 실제 반도체 공정 적용을 위해서는 수백 배의 고속화가 필요하다. Mueller matrix SE는 대부분 해외 기술에 의존하는 진입장벽이 매우 높은 기술이며 Mueller matrix imaging SE는 전 세계적으로도 초기 연구단계에 있다.

반도체 산업계의 니즈에 따라 향후 Mueller matrix SE의 측정 고속화 및 이미징 측정과 같은 혁신적 MI 기술에 관한 연구가 급속도로 증가할 것이며, 특히 Mueller matrix 패턴 웨이퍼 전면 계측검사 기술 개발은 반도체 MI 기술의 패러다임 전환을 기대할 수 있는 차별화된 연구가 될 수 있을 것으로 판단된다.

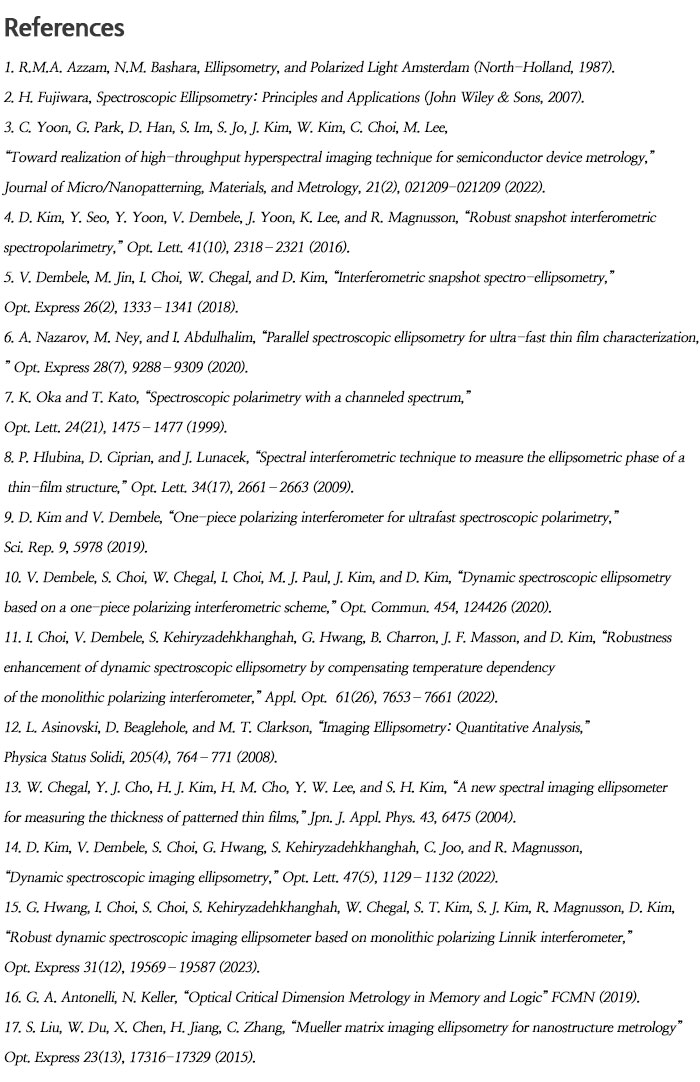

|

(0).jpg)

.jpg)